TRAITEMENT DE SURFACE ET IMPRESSION 3D–IMPRIMER DES MASQUES EN SILICONE POUR LA PROJECTION PLASMA

Découvrez comment l’impression 3D silicone peut être une nouvelle solution dans l’étape de masquage lors du traitement de surface. Ensemble, APS Coating Solutions et Lynxter ont pu créer et tester en condition de projection plasma des outillages de masquage sur mesure imprimés en silicone.

Découvrez cette collaboration fructueuse entre APS Coating Solutions et Lynxter ainsi que ses résultats dans notre article.

Traitement de surface : projection plasma

TRAITEMENT DE SURFACE : LA PROJECTION PLASMA

La projection plasma est un procédé de traitement de surface qui permet de déposer un revêtement sur tout ou une partie d’une pièce. Le revêtement déposé apporte à la surface des fonctionnalités nouvelles et améliore ses propriétés physiques, chimiques ou tribologiques.

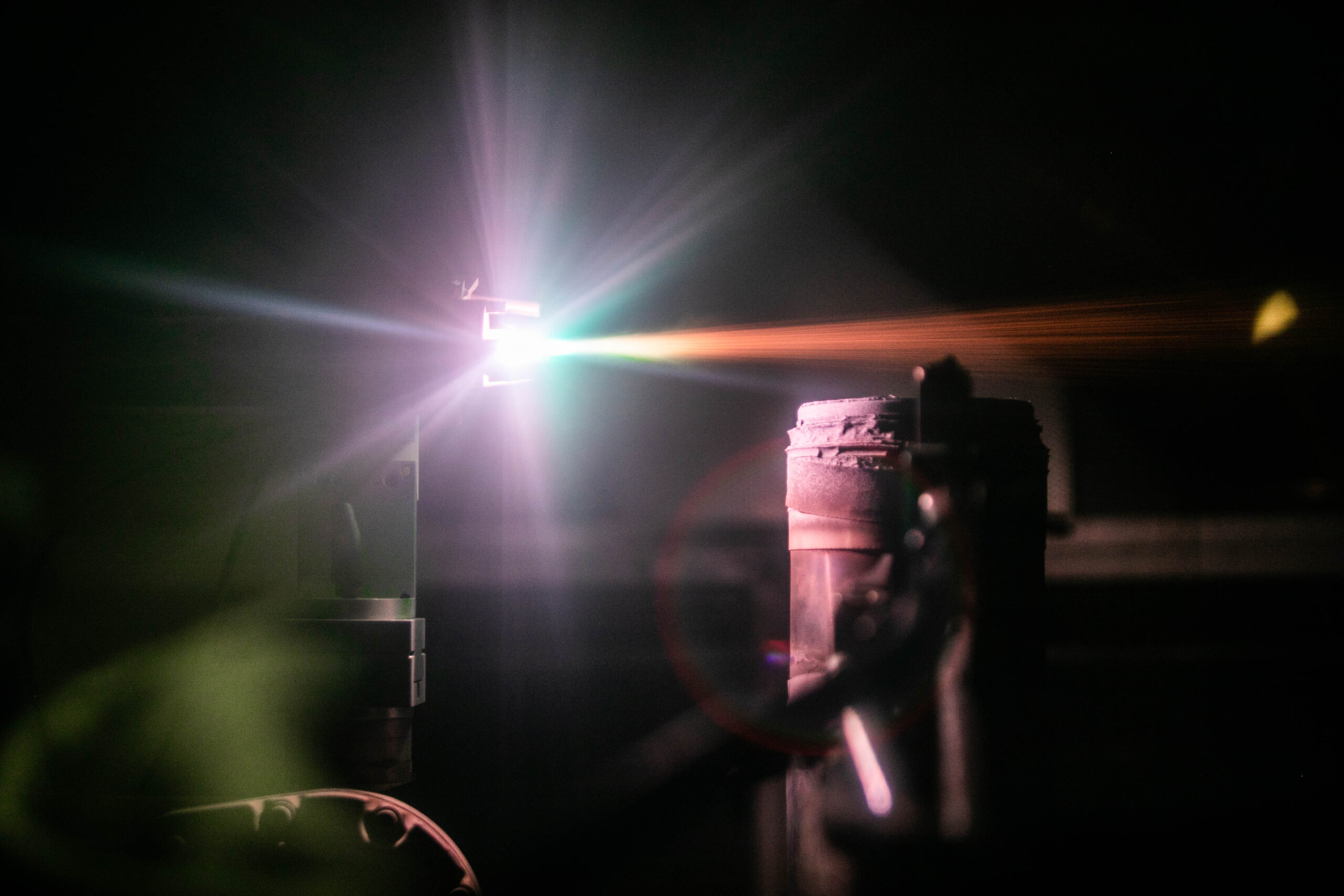

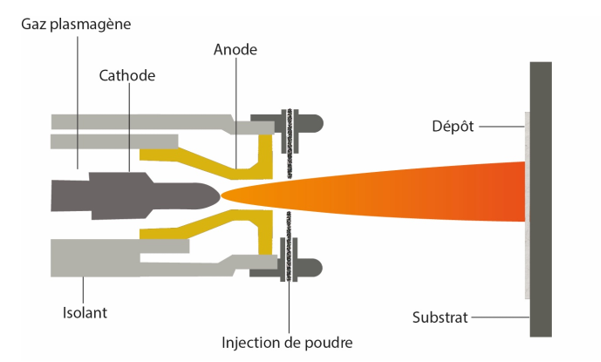

Cette technique est basée sur la création d’un arc électrique dans un mélange de « gaz plasmagène ». Le plasma, dont la température peut atteindre 16 000°C, est utilisé pour fondre un flux de poudre lors de son passage dans la torche.

Différents gaz plasmagènes sont utilisés comme l’argon, l’hélium, l’azote ou l’hydrogène. Le mélange de gaz et les conditions de projection peuvent être ajustées afin de modifier les propriétés thermiques du plasma ainsi que la vitesse des particules.

Le flux de poudre utilisé dépend quant à lui du matériau à déposer. Il peut s’agir de métaux, d’alliages métalliques, de carbures, d’oxydes, … dont on contrôle finement la composition et la granulométrie. Celui-ci est propulsé par un gaz porteur afin d’être injecté dans le mélange de gaz plasmagène.

Schéma de principe : projection plasma – Source : APS Coatings

La projection plasma se fait sous pression atmosphérique et permet notamment de renforcer des pièces destinées à une utilisation dans des conditions extrêmes.

Elle permet d’obtenir, par exemple, selon le matériau déposé :

– Une meilleure résistance à l’usure et à l’abrasion.

– Une meilleure résistance aux fortes températures et à l’oxydation.

– Une meilleure résistivité ou conductivité électrique.

Les revêtements obtenus par cette méthode sont utilisés dans de nombreux secteurs : aérospatial, automobile, énergie, défense…

APS COATING SOLUTIONS

Fondée en 1968, APS COATING SOLUTIONS est une entreprise spécialisée dans l’application de revêtements par voie sèche.

Du prototype à la très grande série, APS Coatings met au point et applique les revêtements fonctionnels les plus adaptés pour prolonger la performance de nombreuses pièces mécaniques, quel que soit leur environnement.

Bâtiment APS Coating Solutions, Noisiel

Spécialisée dans l’application de revêtements par projection thermique, pistolage, bain fluidisé ou trempé-centrifugé, APS Coatings investit dans les nouvelles technologies de traitements de surface et modernise continuellement son outil industriel.

C’est dans ce contexte d’innovation que Lynxter et APS Coatings ont collaboré pour mettre au point des solutions de masquage par impression 3D silicone.

VERS DE NOUVELLES SOLUTIONS DE MASQUAGE GRACE A L’IMPRESSION 3D SILICONE

En avril 2022, Lynxter lance un appel à projets dans le cadre du développement d’une nouvelle gamme de matériaux destinée à la fabrication additive. Cet appel visait à sélectionner des entreprises utilisant des pièces souples (type silicone, polyuréthane, TPU) pour une session d’essais dans le cadre d’applications de masquage, d’étanchéité, d’outillage, etc.

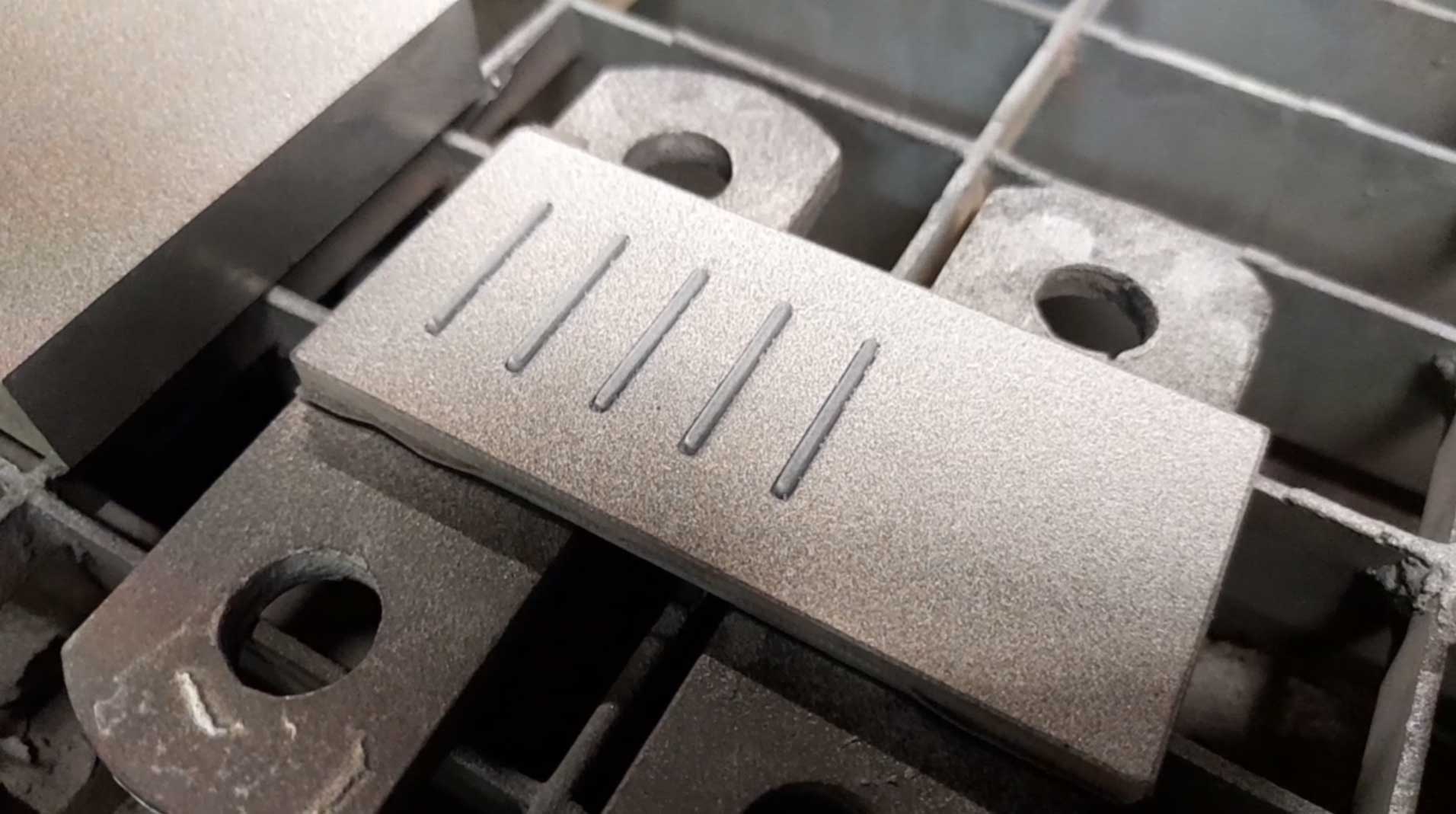

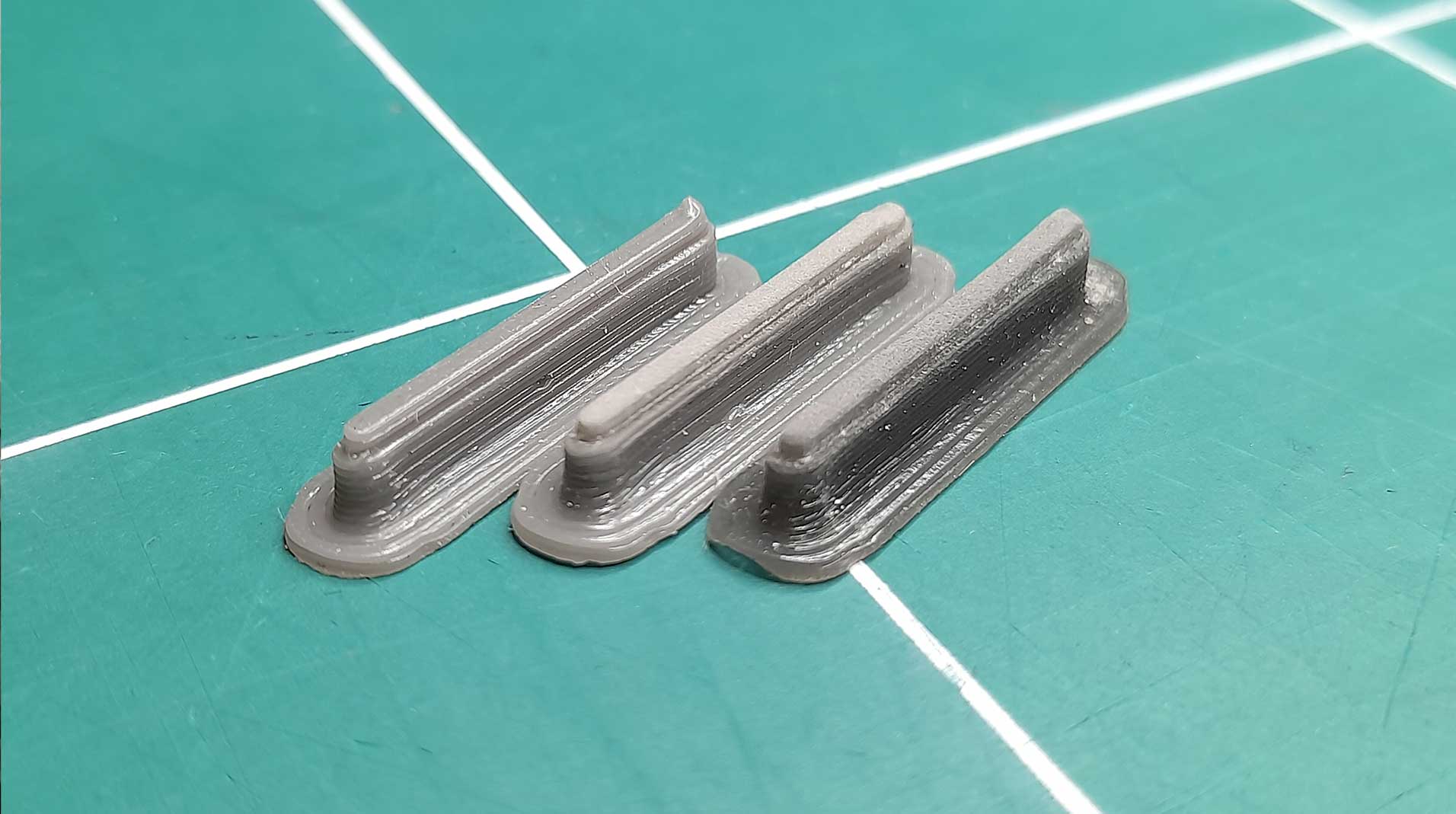

APS Coatings était l’une des entreprises sélectionnées. Après plusieurs échanges, Lynxter et APS Coatings ont identifié deux cas de pièces de masquage à imprimer. Ces masques seront utilisés pour la projection plasma d’une céramique sur des pièces destinées au secteur Aéronautique, Spatial et Défense. Pour le premier cas, Lynxter a réalisé environ 240 masques de 25 mm x 7 mm x 5 mm, qui ont simplement été emboitées sur les zones à épargner.

Impression 3D des masques en silicone et test sous projection plasma

Dans cet échange, Damien POMAREDE, Ingénieur Matériaux et Process chez APS Coating Solutions, nous explique comment l’impression 3D silicone peut être une solution de masquage innovante pour accélérer la validation de prototypes ou produire de petites et moyennes séries.

Quelle était votre problématique, l’enjeu de la collaboration ?

Damien POMAREDE : Sur ce programme, nous avions un protocole de masquage relativement complexe, essentiellement manuel. L’exécution de ce dernier nécessite une très grande dextérité, beaucoup d’attention et d’autocontrôles de la part des opérateurs, avec de forts risques de non-qualité.

Si ce mode de fonctionnement pouvait convenir pour la production ponctuelle de quelques prototypes, il n’est absolument pas compatible avec une montée en charge et une production régulière. Il était donc nécessaire d’améliorer nos méthodes en rationalisant cette étape de masquage.

Nous avions déjà utilisé nos capacités d’impression 3D SLA pour développer une solution de masquage. Cependant les spécifications des matières imprimées n’étaient pas compatibles avec le process de production.

Les objectifs de la collaboration avec Lynxter étaient doubles.

· Nous souhaitions tout d’abord découvrir le concept d’imprimante 3D multi matériaux développé par Lynxter, et évaluer les performances des silicones imprimés. Ce travail s’inscrit dans une réflexion plus globale menée par APS Coatings, visant à identifier les leviers d’amélioration de notre performance industrielle. L’impression de masques et d’outillages en fait partie.

· Le second objectif consistait à évaluer l’intégration de l’imprimante 3D en tant qu’outil dans nos processus de développement et de production et son influence sur notre organisation et nos modes de fonctionnement. Les impacts en termes de délai de conception, de fabrication et de tests, d’adéquation au besoin et de performance économique ont été suivis avec attention.

Impression de 27 pièces en silicone en 30 min

Pourquoi le choix de l’impression 3D élastomère face à la projection plasma ?

DP : Nous utilisons aujourd’hui beaucoup de masques en silicone pour épargner des pièces revêtues par projection plasma. Notre retour d’expérience est que certaines formulations de silicone permettent d’obtenir des masques qui résistent au sablage et à la projection plasma, avec une durabilité convenable. Cette solution présente également l’avantage d’être montable et démontable facilement, tout en garantissant une délimitation et un positionnement précis des zones masquées sur les pièces.

La plupart du temps, les volumes et la récurrence des marchés justifient totalement l’investissement consenti dans le développement et la fabrication de ce type de masques par des méthodes plus traditionnelles avec nos sous-traitants.

Dans le cas où la conception traditionnelle de masques en silicone n’est pas envisageable, ou d’autres types d’outillages, ne sont pas envisageables, nous devons recourir à des masquages plus artisanaux, basés sur la pose de rubans adhésifs de masquage adaptés à la projection thermique. Dans ce cas-là, un développement rapide et à moindre coût d’une solution de masquage imprimée en 3D silicone fait totalement sens.

Masquage : Application des masques imprimés en 3D

Quels sont les gains apportés par cette nouvelle technologie dans votre procédé de fabrication ?

DP : Les principaux gains que nous identifions sont de 4 ordres :

>Réactivité dans la conception des solutions de masquage

L’impression 3D en interne permet de raccourcir les délais entre l’élaboration d’un design, sa fabrication et son test en conditions réelles. Répondre plus vite aux demandes de nos clients constitue un avantage certain.

>Précision des solutions de masquage développées

L’impression 3D permet de multiplier les boucles de retour d’expérience et ainsi de répondre de manière plus pertinente aux besoins de l’application. L’utilisation de masques mieux adaptés permet d’accroître la qualité de la finition des pièces traitées.

>Adaptation à de plus petites séries

Cette technologie permet de réduire significativement les investissements en temps Homme et coûts matière/prestation lors de nos développements de masques et outillages. Cela nous permet d’envisager des développements spécifiques, plus performants et efficients que les rubans de masquages, pour des programmes moins récurrents ou moins volumineux. Ici encore, notre capacité à exceller quelle que soit la taille des séries produites est un enjeu majeur.

Masques imprimés en silicone après 2 couches de projection plasma

>Sécurisation de la chaîne de valeur

De la conception des masques, leur fabrication et par extension la production des pièces client, l’intégration de cette technologie nous permet effectivement de consolider notre savoir-faire, et de maîtriser nos coûts et nos délais de manière beaucoup plus précise que ce que permet le modèle traditionnel, basé sur la sous-traitance.

L’enjeu pour APS Coatings est de renforcer la confiance que lui accorde ses Clients, en intégrant une capacité de production de masques adaptés à chaque géométrie.

Cette solution est-elle viable pour être intégrer comme une solution de masquage dans le secteur du traitement et revêtement de surface ?

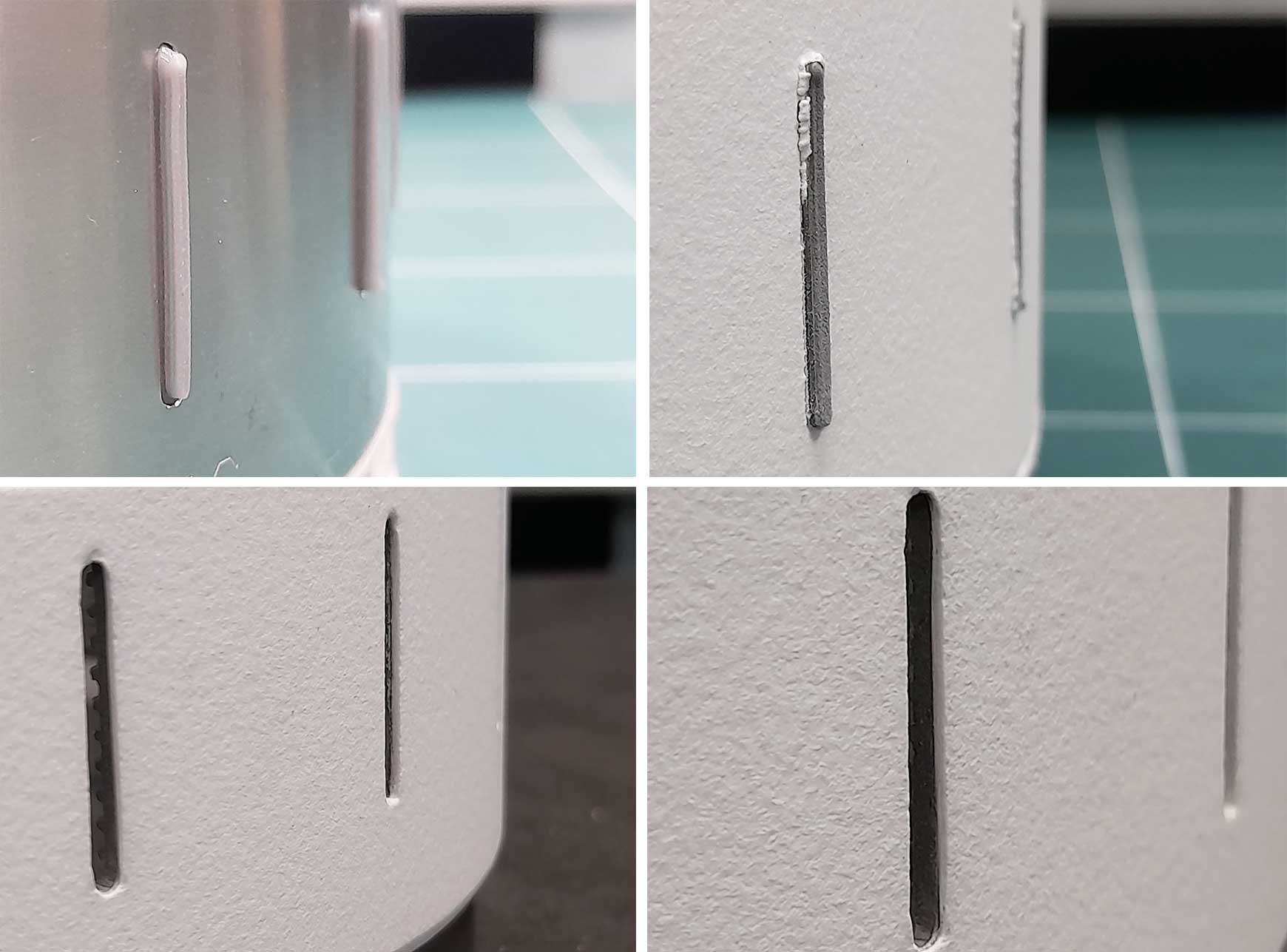

DP : Nos premières observations sont absolument concluantes. Les pièces produites à l’aide des masques ont toutes passé tous nos contrôles qualité. Les masques ont supporté au moins deux cycles de projection sans perdre leur fonction et ont assuré une délimitation efficace des zones revêtues.

Dans certains cas, il sera nécessaire de remplir quelques obligations réglementaires afin de qualifier la formulation du silicone utilisée. Ce travail est en cours chez APS Coatings.

Enfin, la productivité de l’imprimante 3D semble être compatible avec nos besoins puisque l’on a démontré que le nombre de masques nécessaire à la production d’un lot pouvait être imprimé en une dizaine d’heures.

Outillages de masquage imprimés en silicone en place avant et après la projection de plasma

RÉCAPUTILATIF DE L’OPÉRATION DE MASQUAGE AVEC IMPRESSION 3D

| TRAITEMENT UTILISÉ | Projection plasma |

| TEMPÉRATURES | Les particules sont projetées à une température supérieure à 2000°C. Température du plasma : < 16 000°C |

| TEMPS DE MASQUAGE / DEMASQUAGE | Le temps de masquage de la zone faisant l’objet de cette étude est divisé par 2 |

| TEMPS D’ÉBAVURAGE | Le temps d’ébavurage de la zone faisant l’objet de cette étude est divisé par 2 |

| RÉSISTANCE PENDANT LE TRAITEMENT : la pièce a-t-elle bougé | Pas de délogement du masque lors de la projection. Un point de vigilance réside dans la bonne mise en place du masque sur sa position. Point adressable par une information aux opérateurs et / ou une amélioration de la conception du masque |

| RÉACTION AVEC LE TRAITEMENT | Bonne tenue des masques après 2 cycles. Légère abrasion du masque au niveau des zones exposées |

| RÉSIDU OU COULÉES SUR LA PIÈCE | Pas de transfert liquide ou gazeux observé sur la pièce masquée |

RÉCAPITULATIF DE L’OPERATION D’IMPRESSION 3D

| SECTEUR | Industriel – Aéronautique, Spatial, Défense |

| APPLICATION | Masque pour projection par plasma d’un oxyde métallique |

| MATIÈRE | Silicone RTV2 |

| DIMENSIONS | 25 mm x 7 mm x 5 mm |

| TECHNOLOGIE D’IMPRESSION | Imprimante S600D, S300X en LIQ21 |

| TEMPS D’IMPRESSION | 10 h / 240 pièces |

| QUANTITÉ DE MATIÉRE | 84 gr |

| COÛT MATIÈRE | 24,4€ |

| HAUTEUR DE COUCHE | 0.35 mm |

| TAILLE DE BUSE | 0.69 mm |

| VOLUME DE PRODUCTION | série de 240 pièces |

Ces essais ont conduit aux constats suivants :

– Procédure de préparation et de mise en place de masques spécifiques simplifiée et optimisée.

– Une délimitation efficace de zones difficiles à épargner.

– Des opérations d’ébavurage facilitées et une qualité de finition améliorée.

– Une tenue des masques au flux de projection permettant une réutilisation sur au moins deux cycles.

Outillages de masquage imprimés en silicone avant – Après 0, 1 et 2 cycles de projections de plasma

Pour étendre son étude sur des solutions de masquage de traitement de surface, Lynxter continue de réaliser des pièces plus grandes et plus complexes avec la S600D et la S300X sur des traitements de surface par voie sèche comme le pistolage.

Cette nouvelle solution permet de produire rapidement des masques sur-mesure, réutilisables, et adaptés à toutes les formes de pièce à traiter.

Le plus important est que l’impression 3D silicone apporte un gain d’efficacité lors de l’étape de masquage et allège significativement une opération parfois complexe.

Vous souhaitez en savoir plus? Contactez nos équipes