L’impression 3D de filaments haute performance : Le cas Renault

Quelles industries utilisent aujourd’hui l’impression 3D et comment ? A travers l’exemple de Renault tooling, Lynxter parcourt les avantages de l’impression 3D industrielle de filaments haute performance dans l’automobile.

La fabrication additive chez Renault

La communauté innovation Renault

On ne présente plus le groupe Renault. Depuis 2012 le constructeur automobile français a équipé ses laboratoires R&D d’imprimantes 3D sur le technocentre de Guyancourt. Aujourd’hui c’est plus de 170 imprimantes 3D dont 30 imprimantes 3D industrielles qui participent à la démarche expérimentale et industrielle de Renault.

Regroupés sous Renault Tooling, les centres de services de fabrication additive sont répartis sur 3 sites : Meyzieu, Cléon et Le Mans. Chaque centre possède un parc d’imprimantes 3D au service du groupe, dont une imprimante 3D industrielle S600D de Lynxter.

Vue du centre de fabrication additive- Renault Meyzieu

Comment Renault utilise l’impression 3D ?

La fabrication additive agit comme un accélérateur au sein de divers projets. Véritables incubateurs d’idées, les « fablab » internes et centres de services de Fabrication Additive (FA) offrent la possibilité de progresser rapidement sur le développement produit et permettent de travailler sur l’anticipation des usages des futurs clients.

Aujourd’hui Renault utilise l’impression 3D pour produire aussi bien des prototypes fonctionnels répondant à un besoin rapide sur ses lignes de production que des pièces détachées indisponibles sur le marché, destinées aux garagistes et aux particuliers.

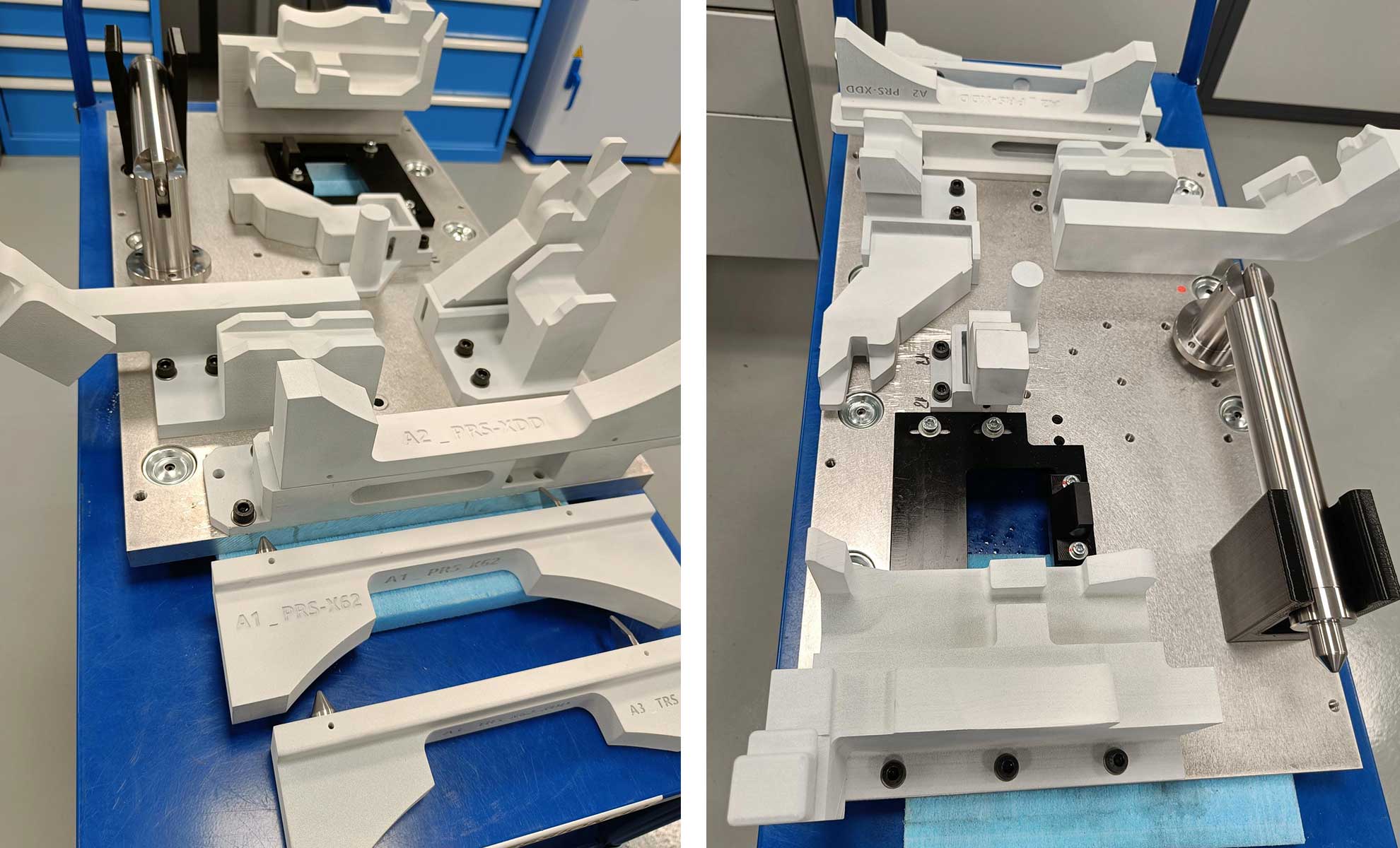

Renault Tooling repense le processus industriel en proposant des nouveaux outils pour optimiser les chaines de production. On peut citer comme cas d’application en outillage des guides de soudure ou de visseuses, des posages comme des supports de boite à vitesse, des prototypes de plateau d’assemblage, des gabarits de contrôle chignon de moteur, des outils Mise En Place bouchon décanteur, et en consommables des protections de préhenseurs, des douilles de protections pour les jantes, des diffuseurs de pompe à eau, ou des obturateurs couvre culasse.

Support de posage de boites à vitesse en PA12 imprimé en SLS

L’impression 3D c’est aussi une nouvelle autonomie dans la production de prototypes, les opérations de maintenance et de production en petite série. Liberté de conception, personnalisation, réactivité et économies, les avantages de la fabrication additive pour l’automobile sont évidents. Le sport automobile l’a par ailleurs vite adoptée et utilisée, puisque on compte par exemple une dizaine de pièces imprimées en 3D dans un moteur de Renault Formule 1 en 2018.

Cas d’application : L’impression 3D PEKK-A d’un capot inducteur de vilebrequin

Le site de fabrication additive de Meyzieu a été appelé en interne pour produire une pièce d’un capot inducteur de vilebrequin pour fermer un sous-ensemble soumis à la chaleur.

Cette pièce devant résister à de nombreuses manipulations mécaniques et à de fortes températures, l’équipe s’est penché sur les filaments haute performance et après quelques essais, a choisi le PEKK-A.

Cette pièce permet à Renault de réaliser une forte réduction des coûts. La pièce actuelle coûte 258€, celle produite en PEKK-A seulement 185€, soit une économie de 28%.

Capot inducteur de vilebrequin en PEKK-A

Focus : Les matières haute performance

Renault a choisi le PEKK mais il existe d’autres matières à différents coûts

Le PEKK

Le polyétherkétonekétone (PEKK) est un polymère thermoplastique semi-cristallin de la famille des PEAK. Il possède de très bonnes propriétés mécaniques à des températures élevées (jusqu’ à 150°C) ce qui le rend particulièrement pertinent pour des utilisations dans un environnement extrême. Sa résistance à l’abrasion, sa masse faible et son isolation électrique en font un excellent choix pour alléger des structures métalliques tout en gardant une résistance mécanique similaire. Il est utilisé dans les secteurs de l’aérospatial, le naval et l’automobile.

Le PEKK étant un matériau haute performance, il ne peut être imprimé par n’importe quelle imprimante 3D car la chambre nécessite d’être chauffée de manière homogène aux alentours de 80°C, ceci afin de permettre aux différentes couches de bien fusionner entre elles. Sans cette chauffe, le matériau se délaminerai très facilement et perdrai ainsi tous ses propriétés mécaniques. L’imprimante 3D industrielle S600Dde chez Lynxter répond à ces difficultés techniques grâce à sa chambre fermée et chauffée, et permet ainsi d’imprimer des matériaux haute performance comme le PEKK, le PA-CF ou bien le PC par le biais des outils FIL11 et FIL21.(disponible en pre-commande)

Le PA-CF

Composé de microfibres de carbones, le filament PA-CF est un polymère semi-cristallin pouvant résister lui aussi à de fortes chaleurs (jusqu’à 100 °C) mais qui restent néanmoins plus faibles que celles du PEKK. Sa bonne résistance aux agents chimiques et aux chocs, sa forte rigidité le rend parfaitement adapté à la réalisation de pièces mécaniques. Il est donc très utilisé dans le secteur automobile pour divers prototypes mais aussi pour des pièces finies comme des carters de protections ou des corps de pompes. Comme le PEKK, l’impression 3D du PA-CF nécessite une enceinte fermée et chauffée ici à 60°C.

Corps de pompe imprimé en PA-6 CF

Le PC

Le polycarbonate est un polymère thermoplastique amorphe. Il se distingue par sa grande résistance aux chocs et à la chaleur (jusqu’à 120°C). Sa rigidité le rend particulièrement intéressant pour des pièces fonctionnelles comme des engrenages, ou d’autres mécanismes. Son impression nécessite une chambre chauffée et de préférence fermée. Les pièces imprimées finies présentent l’avantage d’être très légères.

PEKK, PA-CF ou PC, ces exemples de filaments haute performance ne s’impriment pas aussi facilement que du PLA et nécessite une imprimante 3D avec une enceinte contrôlée en température et fermée pour protéger ses utilisateurs.

La machine industrielle S600D de Lynxter répond à ces deux conditions : l’environnement thermique de cette imprimante 3D peut supporter une enceinte à 80°C, son enceinte fermée bloque les émanations de matières possibles et les changements de températures. Elle permet alors d’imprimer l’ensemble de ces filaments haute performance en toute sécurité.

Merci à Renault Meyzieu et à Fabrice Forest pour nous avoir exposé et présenté les réalisations d’impression 3D du site.

Références

https://www.sia.fr/evenements/213-fabrication-additive-sport-auto-vehicule-serie-usages-opportunites

https://www.usinenouvelle.com/article/un-fablab-stimule-la-creativite-de-renault.N1859502

https://nanovia.tech