Recherche aeroacoustique et impression 3D

La recherche scientifique peut nécessiter l’utilisation de maquettes en soufflerie pour des expériences. Ces maquettes doivent respecter des critères de taille, de précision, de qualité de surface et de résistance. L’impression 3D est devenue un outil essentiel dans ce processus pour accélérer la recherche scientifique, en permettant aux chercheurs de réaliser des prototypes complexes plus rapidement et à moindre coût, tout en améliorant leur flexibilité et leur efficacité opérationnelle.

Intérieur de la chambre anéchoïque de l’École Centrale de Lyon – source : École Centrale de Lyon

OPTIMISATION DE LA PROPULSION ET DE L’ENERGIE : LES EXPÉRIENCES EN SOUFFLERIE

Le Laboratoire de Mécanique des Fluides et d’Acoustique (LMFA) de l’École Centrale de Lyon est une unité mixte du CNRS (UMR 5509) spécialisée dans la recherche en acoustique, fluides complexes et transfert, turbomachines, turbulence et stabilité. Il est l’une des composantes principales du Labex CELYA (Centre Lyonnais d’Acoustique) et se concentre sur la génération de bruit par des écoulements (surfaces portantes, jets) ainsi que la propagation du son dans des milieux inhomogènes.

L’objectif des travaux expérimentaux en soufflerie vise à utiliser ces données pour se pencher sur les validations de modélisation analytique et de simulations numériques. À terme, dans une stratégie globale d’accompagnement des grandes transitions, l’objectif est de réduire l’impact environnemental de systèmes complexes. Cela consiste à la fois en une réduction de la consommation en prenant en considération l’optimisation de la portance, mais également une réduction des nuisances sonores.

Le Centre Acoustique de l’école compte environ 20 membres permanents ainsi qu’un nombre équivalent de doctorants ou post-doctorants. Il dispose de deux souffleries à veines ouvertes haute vitesse (Mach<1.6) débouchant dans une chambre sourde.

Depuis plusieurs décennies, le Centre Acoustique a établi de nombreuses collaborations avec des partenaires académiques et industriels sur la thématique des surfaces portantes et des soufflantes. Afin de satisfaire ses exigences de qualité, de réactivité et de pouvoir répondre aux appels d’offres institutionnels ou industriels, Le Laboratoire de Mécanique des fluides et d’Acoustique de l’école Centrale de Lyon a décidé d’investir dans les nouvelles technologies de fabrication pour optimiser l’étude en soufflerie des phénomènes de bruits aérodynamiques.

L’impression 3D est une méthode innovante utilisée dans de multiples disciplines de haute technologie. Son emploi pour la recherche et le développement devrait être par son caractère personnalisable et adaptable largement pratiqué. Elle permet de raccourcir les délais entre l’élaboration d’un design, sa fabrication et son utilisation en soufflerie.

Impression du profil NACA supportant un dispositif de propulsion distribuée pour le projet CLEAN SKY – ici imprimé en PLA pour validation de forme

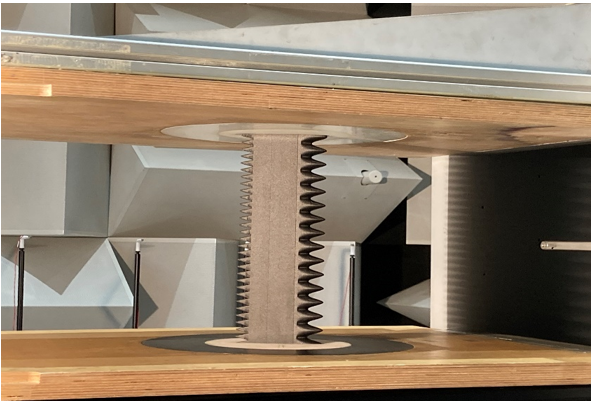

Banc d’essai placé en sortie de la soufflerie aéro-acoustique subsonique de l’École Centrale de Lyon – source : École Centrale de Lyon

ACCÉLÉRER LA RECHERCHE SCIENTIFIQUE GRÂCE À L’IMPRESSION 3D

L’acoustique est un domaine de recherche où la réalisation de prototypes complexes est essentielle. Cependant, les méthodes traditionnelles de fabrication peuvent être coûteuses et peu flexibles en termes de délais de réalisation. Pour répondre à ces besoins, le Centre Acoustique de l’École Centrale de Lyon a collaboré avec LYNXTER pour évaluer les performances dimensionnelles et structurelles de différentes matières imprimables sur l’imprimante 3D S600D.

Les impacts positifs de l’intégration de l’imprimante 3D en tant qu’outil dans les processus ont été validés, notamment en termes de délai de fabrication, d’adéquation au besoin et de performance économique.

En effet, l’impression de maquettes destinées à être installées en soufflerie est devenue une pratique courante dans les activités de recherche menées par le Centre Acoustique. Les maquettes de plus en plus complexes ne sont pas forcément réalisables en usinage traditionnel, et les coûts et les délais de fabrication par usinage peuvent être un obstacle au bon déroulement des projets. Le budget dépensé dans la réalisation de ces maquettes usinées peut atteindre rapidement les milliers d’euros, tandis que l’investissement en solution d’impression 3D industrielle et le recrutement d’un opérateur-technicien de fabrication additive sont rapidement rentabilisés.

Pascal Souchotte, Docteur – Ingénieur en Acoustique, nous parle des bénéfices de la S600D dans son travail.

« L’utilisation de l’imprimante 3D S600D pour la fabrication de pièces nous permet aujourd’hui de répondre rapidement et efficacement à nos besoins, allant des pièces simples aux maquettes 3D complexes représentant des profils aérodynamiques normalisés. Cette solution nous offre également la flexibilité nécessaire pour adapter les pièces à la taille de notre soufflerie, ainsi qu’un choix varié de matériaux pour les profils. La précision de réalisation est en outre tout à fait compatible avec nos exigences.

Depuis que nous avons intégré cette technologie, nous avons constaté

– Une réactivité accrue dans la fabrication de maquettes

– Une précision supérieure

– Une limitation de la sous-traitance.

Grâce à l’intégration de cette technologie, nous consolidons notre savoir-faire, maîtrisons mieux nos coûts et nos délais, et améliorons notre souplesse de fonctionnement, comparativement au modèle traditionnel basé sur la sous-traitance. De la conception à la fabrication des maquettes, cette solution offre des avantages considérables pour notre activité de recherche industrielle. »

Prototype d’hélice imprimée en PLA

RECHERCHE POUR LES PROGRAMMES CLEAN SKY ET PIBE

IMPRESSION 3D DE PROFILS NACA POUR OPTIMISER LES PERFORMANCES AÉRODYNAMIQUES

Dans le cadre du programme Clean Sky, le Laboratoire de Mécanique des Fluides et d’Acoustique mène des études visant à réduire la consommation des aéronefs tels que les avions, les drones et les hélicoptères, ainsi que les nuisances sonores qu’ils engendrent, en étudiant l’assemblage d’hélices.

Pour cette expérimentation, le Laboratoire a eu recours à l’impression 3D pour réaliser une maquette supportant le dispositif de propulsion distribuée. Les fuselages supports des hélices ont été imprimés avec la S600D de Lynxter, capable d’imprimer de nombreux profils et de grandes tailles.

Les fuselages sont constitués de plusieurs coques en nylon chargé en carbone, avec des passages de câbles et de l’instrumentation spécifique, ainsi que deux balances de poussée aérodynamique pour garantir une résistance structurelle et un état de surface compatible avec les exigences du projet.

La pièce principale de la maquette est un profil NACA, dont l’envergure est de 560 mm et la corde d’environ 200 mm. La fabrication de différentes parties de la maquette a pris environ 2 jours, puis une journée de finition a été nécessaire pour finaliser l’état de surface et le positionnement d’inserts, avant l’assemblage en intégrant des passages de câbles et l’implantation des hélices. L’ensemble a ensuite été placé en soufflerie, soumis à un écoulement d’air dont la vitesse maximale était d’environ 100 m/s, soit 360 km/h.

Les essais en soufflerie ont été effectués à la fin de l’année 2022, avec de nombreuses configurations faisant varier la vitesse de l’écoulement d’air incident et la vitesse de rotation des hélices jusqu’à 7000 tours/min, ainsi que la position des hélices par rapport à la structure portante constituée de l’aile en aluminium.

Les premiers résultats sont très prometteurs et constituent une base de données unique. Des interprétations sont en cours de publication scientifique et une présentation sera faite au congrès AIAA de San Diego en juin 2023.

Récapitulatifs des impressions :

| SECTEUR | Industriel – Aéronautique |

| APPLICATION | Support d’hélices en soufflerie |

| MATIÈRE | Nylon chargé carbone |

| DIMENSIONS | 560 mm x 400 mm x 100 mm |

| TECHNOLOGIE D’IMPRESSION | MEX (FF/FDM) S600D FIL21 |

| TEMPS D’IMPRESSION | 2j pour les 4 pièces de l’assemblage |

Grâce à sa polyvalence, son ouverture (nombreux profils) et sa capacité d’impression (taille), la S600D est une solution très intéressante pour les recherches menées au laboratoire.

Maquette de pale d’éolienne optimisée pour réduire le bruit généré par un décrochage dynamique – source : École Centrale de Lyon

RÉDUCTION DES NUISANCES SONORES DES ÉOLIENNES GRÂCE À L’IMPRESSION 3D

Le Laboratoire de Mécanique des Fluides et d’Acoustique a utilisé l’imprimante 3D S600D dans le cadre du programme national PIBE, qui a pour but d’améliorer les méthodes de prévision de l’impact sonore des éoliennes.

Cette étude vise à réduire les effets de décrochage dynamique sur les pales des éoliennes. Ce phénomène entraîne des répétitions acoustiques qui peuvent perturber l’environnement sonore des parcs éoliens et affecter la qualité de vie des riverains. Pour minimiser ces nuisances, le son des éoliennes doit être continu et quasi imperceptible.

L’impression 3D offre une solution rapide pour tester différents prototypes de formes visant à résoudre ce problème. La possibilité de réaliser des maquettes en temps quasi réel permet de prendre en compte les tendances observées lors des tests. Dans cette étude de la pale d’éolienne, plusieurs profils d’ondulations de bord d’attaque et de dentelure de bord de fuite ont été réalisés au fil des essais nocturnes, en fonction des résultats obtenus la veille. Un autre avantage significatif de l’impression 3D est la capacité de fabriquer des objets aux formes très complexes en temps masqué.

Récapitulatifs des impressions :

| SECTEUR | Industriel |

| APPLICATION | Prototype de maquettes de pales d’éolienne |

| MATIÈRE | Nylon chargé carbone |

| DIMENSIONS | 400 mm x 100 mm x 15 mm |

| TECHNOLOGIE D’IMPRESSION | MEX (FF/FDM) S600D FIL21 |

| TEMPS D’IMPRESSION | 10 h / pièce |

L’impression 3D s’est révélée être un outil essentiel pour les recherches menées en soufflerie aéroacoustique, notamment au sein du Laboratoire de Mécanique des Fluides et d’Acoustique de l’École Centrale de Lyon. Cette technologie permet de réaliser des prototypes complexes plus rapidement, à moindre coût, tout en améliorant leur qualité et leur résistance. Les maquettes imprimées en 3D permettent également de répondre aux besoins de flexibilité et d’efficacité opérationnelle des chercheurs, en accélérant les délais de fabrication et en réduisant les coûts. L’impression 3D est donc une solution prometteuse pour optimiser la recherche scientifique et contribuer à la réalisation de grandes transitions environnementales.