Nouvelles formulations de silicone pour l’impression 3D

Nouveauté sur la gamme de silicones compatibles avec l’écosystème Lynxter : COP Chimie repense ses silicones pour plus de performance !

Nouvelles formulations, nouvelles réactivités, quels sont les avantages de cette nouvelle version de la gamme de COPSIL 3D ?

Depuis 2022 la S300X – LIQ21 | LIQ11 permet la fabrication additive d’élastomères silicones, ainsi que l’utilisation d’un matériau sacrificiel soluble, le SUP-001. Parmi les matériaux silicones compatibles, la gamme de COPSIL3D est composé de silicones RTV2 de 5 à 40 Shore A.

En 2025, la gamme évolue avec des formulations repensées pour aller plus loin dans les performances d’impression. Résultat : la possibilité de réaliser des pièces plus grandes, des propriétés mécaniques nettement améliorées et une impression à plus haute résolution pour des détails encore plus précis.

Pour mieux comprendre les enjeux de cette évolution et les spécificités des nouvelles formulations, nous avons échangé avec deux experts de COP Chimie : Géraldine Gagnevin, Responsable Commerciale, et Aurélien Carrez, directeur des opérations. Tous deux nous éclairent sur la genèse de la collaboration avec Lynxter, les spécificités de la nouvelle gamme de silicone et les perspectives ouvertes par cette innovation. COP tient également à remercier Cédric Sénat, qui a contribué au développement de cette nouvelle gamme et à la valorisation de ce savoir-faire technique.

Une collaboration technologique au service du silicone 3D

Comment est né le partenariat entre Lynxter et COP Chimie ?

GG : Ce partenariat est né de la volonté de COP Chimie de proposer des silicones adaptés aux nouvelles attentes de marché de l’orthopédie, notre marché principal, notamment en termes de personnalisation et de digitalisation des procédés.

L’innovation étant au cœur de notre ADN, nous avons lancé dès 2016 un projet de formulation d’une gamme de silicones imprimables. Pour garantir le succès industriel de cette démarche, il était essentiel de construire un écosystème solide associant matériau et machine. C’est dans ce cadre que la collaboration avec Lynxter a naturellement émergé.

Ce qui nous a convaincus de travailler ensemble, c’est une vision partagée : réactivité, flexibilité, et un ADN commun tourné vers l’innovation et l’investissement technologique.

Au-delà de l’expertise machine et de l’image de marque de Lynxter, la qualité des échanges entre nos équipes (R&D, commerce, communication) a rapidement créé une dynamique de collaboration fluide et efficace.

Comment vos expertises respectives se complètent-elles ?

GG : Lynxter est un des acteurs les plus avancés dans les technologies d’impression liquide bi-composant, avec une expertise en matériaux et en procédés d’impression. Cette compétence complète notre savoir-faire chez COP Chimie, où nous traduisons les besoins de nos clients en formulations sur mesure.

Notre maîtrise des silicones bi-composant, associée à notre capacité à tester les matériaux en interne, nous permet de répondre aux exigences techniques du procédé. Cette collaboration étroite nous permet de développer des silicones parfaitement adaptés à l’impression 3D, conciliant compatibilité avec les exigences du process et les performances mécaniques au niveau des silicones industriels.

Quelles ont été les étapes clefs du développement ?

GG : Tout a débuté par une thèse de 4 ans, qui a permis de comprendre en profondeur les exigences du procédé d’impression 3D et de poser les bases de la formulation. La première gamme a été lancée au salon ISPO Lyon en 2021 en présence de Lynxter. Avec l’arrivée de la nouvelle machine S300X – LIQ21 | LIQ11, la gamme a ensuite été adaptée aux besoins des applications médicales et industrielles.

Quels défis avez-vous rencontrés ?

GG : L’un des principaux défis a été de rendre les silicones compatibles avec l’impression 3D. Il a fallu développer une formulation spécifique, capable de répondre à plusieurs contraintes simultanées : viscosité, stabilité dimensionnelle, temps de réticulation, maintien de la forme imprimée…

Un travail itératif sur les formulations a permis d’améliorer la fiabilité du procédé et les propriétés mécaniques des pièces. Grâce à une approche multidisciplinaire combinant chimie des polymères, ingénierie des procédés et modélisation rhéologique, une formulation optimisée a été mise au point.

Un autre défi important a été l’industrialisation. Il a fallu adapter les procédés de fabrication et de conditionnement de silicone pour répondre à la demande croissante du marché, portée par Lynxter.

Nouvelles formulations de silicones pour l’impression 3D

Quelles sont les principales caractéristiques de cette nouvelle gamme ?

AC : Cette nouvelle formulation se distingue par un temps de travail ajusté à 50 minutes, mieux adapté aux paramètres de la machine S300X – LIQ21 | LIQ11 qui propose la dépose de support. Ce délai facilite la dépose en limitant les risques de vulcanisation prématurée dans les mélangeurs et en améliorant la résolution des pièces imprimées.

Elle tolère mieux les variations ponctuelles de ratio, notamment en cas de mélange imparfait, sans compromettre les performances mécaniques. Cette tolérance renforce la sécurité du procédé.

Des progrès ont également été réalisés sur les silicones à faible dureté : la formulation ne colle plus, ce qui facilite la manipulation, tout en conservant la possibilité de maintenir un effet adhérent si nécessaire. Enfin, la stabilité des pièces après impression a été renforcée, grâce à une meilleure maîtrise de l’effondrement.

En quoi cette gamme se distinguent-elle des versions précédentes ?

GG : Tout en conservant notre base de matières premières, nous avons revu notre stratégie de formulation et son système catalytique afin d’apporter robustesse, durabilité et confort d’utilisation.

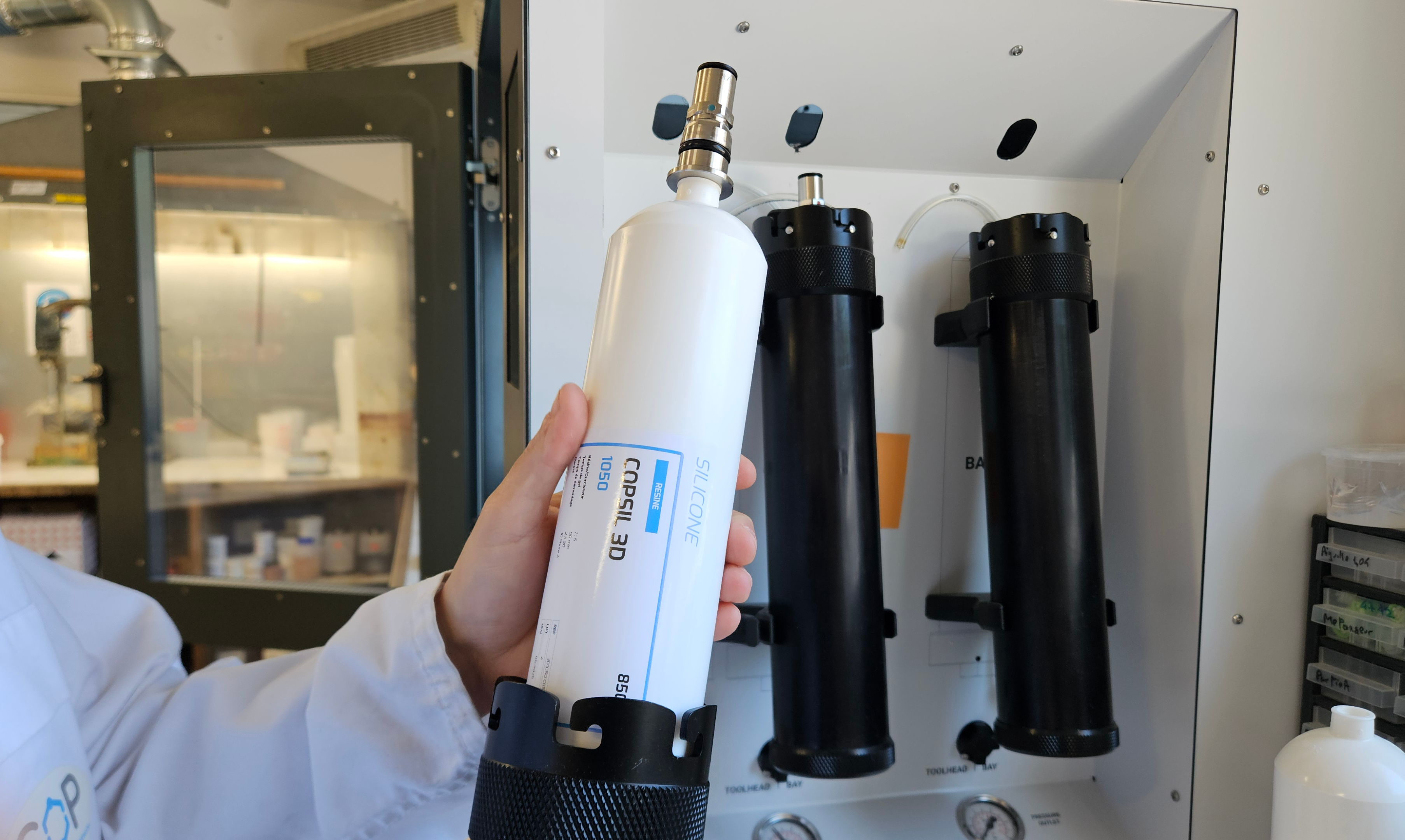

Comme les précédentes gammes, cette nouvelle formulation est disponible en seringues de 55 ml. ou en cartouches de 850 ml. pour répondre à la demande des impressions de plus grand format.

À quels usages s’adresse-elle ?

GG : Cette gamme est spécialement conçue pour une utilisation avec les imprimantes S600D et S300X – LIQ21 | LIQ11. Elle répond aux besoins de plusieurs secteurs :

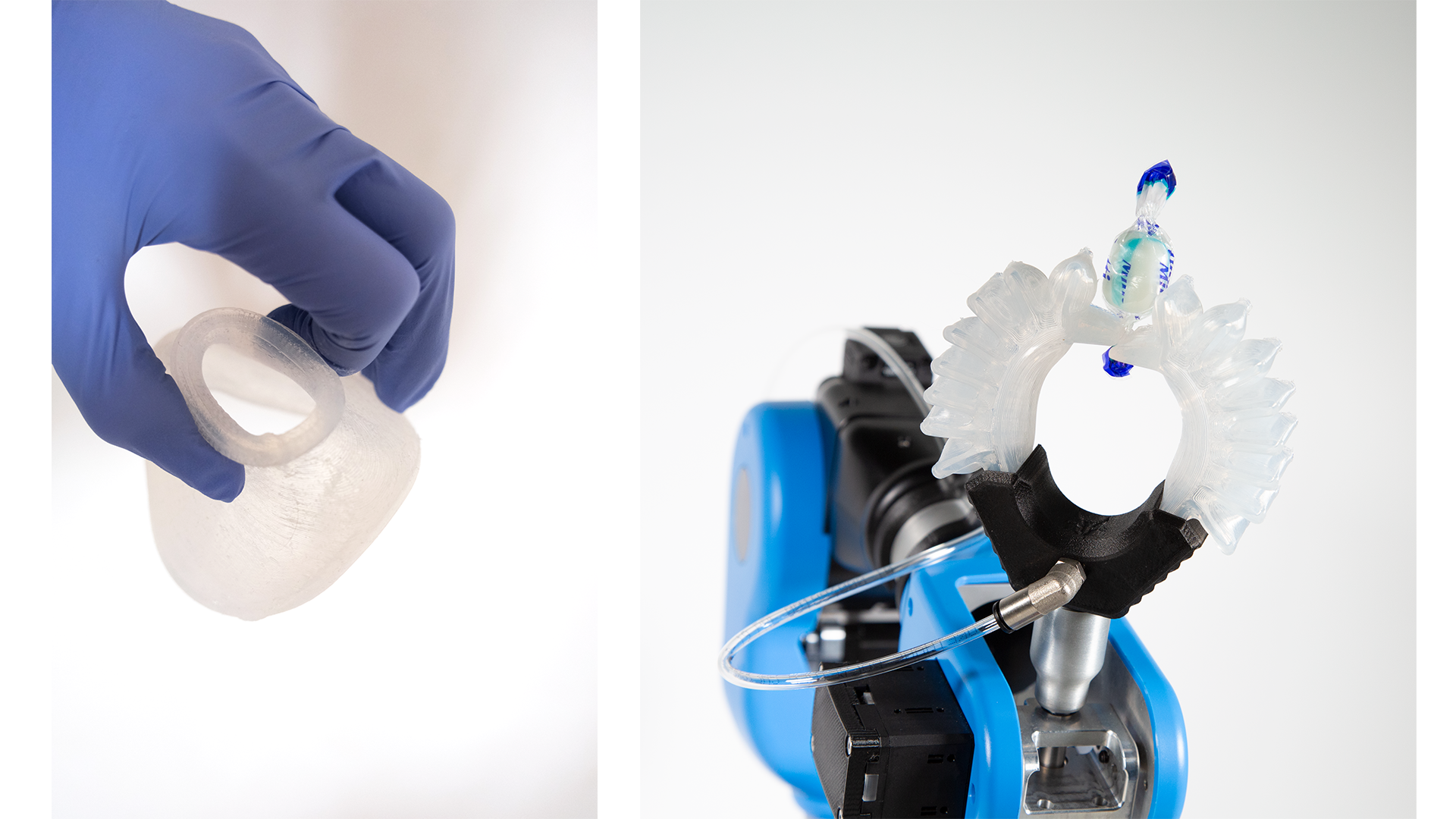

– Orthopédie : manchons sur mesure, semelles, coussins, anneaux rotuliens, inserts souples et orthèses.

– Médical : dispositifs de simulation chirurgicale, prothèses externes

– Industriel : prototypage et validation de concept, masquage, pièces de rechange de qualité industrielle, joints d’étanchéité, soufflets

– R&D : composants flexibles pour la soft-robotique

Comment ces silicones ont-ils été formulés pour être compatibles avec l’impression 3D ?

AC : La formulation repose sur un équilibre entre rhéologie et réactivité. La viscosité a été ajustée pour permettre une extrusion fluide et stable. En parallèle, la réactivité a été adaptée pour garantir un temps de réticulation suffisamment long pour permettre l’impression complète, y compris avec dépose de support, tout en assurant une bonne cohésion de la pièce une fois imprimée.

Quelles performances avez-vous ciblées ?

AC : Nous avons travaillé l’ensemble du process : convoyage, extrusion, impression. Le but ? Obtenir une impression stable, fluide, reproductible. Les propriétés mécaniques ont également été optimisées.

Quels retours avez-vous eus ?

AC: Les premiers retours sont très positifs. Les utilisateurs apprécient la réduction des problèmes techniques, une mise en œuvre plus simple, et des résultats mécaniques solides.

Quel rôle a joué Lynxter dans ce développement ?

AC : Un rôle central. Les retours de leurs équipes techniques et des utilisateurs finaux ont mis en lumière une limite : un temps de réticulation trop court (25 minutes) pour la S300X – LIQ21 | LIQ11.

Nous avons donc adapté la formulation pour prolonger ce temps, sans compromis sur les performances.

Et pour la suite ?

CS : Nous bâtissons une feuille de route R&D commune en fonction des retours terrain sur ces nouvelles formules. Nous envisagerons dans les prochaines années des formules fonctionnalisées permettant d’étendre les usages…

Une innovation stratégique

Quel rôle joue l’impression 3D silicone dans l’évolution de vos offres ?

GG : L’impression 3D silicone joue un rôle croissant dans l’évolution de nos offres, en particulier dans le domaine de l’orthopédie. Nous accompagnons depuis longtemps les orthoprothésistes en leur fournissant des matériaux adaptés à la fabrication d’appareillages sur mesure.

Avec l’arrivée des outils numériques (scan, modélisation, impression), la fabrication additive devient une solution efficace pour produire des dispositifs personnalisés comme les manchons, semelles ou orthèses. Pour soutenir cette évolution, nous adaptons notre gamme de silicones afin d’accompagner nos clients dans cette transition technologique.

D’autres projets communs à venir ?

GG : Nous poursuivons activement le développement de notre gamme 3D, en nous appuyant sur les retours terrain de nos partenaires. Ces échanges alimentent notre feuille de route, avec des axes de travail bien identifiés : élargissement de la gamme en termes de dureté, optimisation des étapes de post-traitement et développement de solutions compatibles avec l’impression dans un bain de gel, qui permet de soutenir les pièces complexes pendant le dépôt.

Pour découvrir comment nos solutions silicones peuvent transformer vos projets, n’hésitez pas à nous contacter.