Impression 3D Silicone : Formulation Sur-Mesure pour des Applications Innovantes

Parmi la grande quantité de polymères qui sont transformables par fabrication additive, le silicone est l’un des plus polyvalents. Alliant excellente tenue chimique et thermique, il s’adapte à une très grande variété d’applications industrielles et médicales.

Mis en œuvre par impression 3D, le silicone couvre une diversité d’usages, du prototypage à la pièce de rechange, de la fabrication unitaire sur-mesure à la fabrication de petite et moyenne série.

Depuis 2017, Lynxter développe son expertise en impression 3D de silicone. A ce titre, le département R&D accompagne les clients sur la création et la formulation de matériaux innovants pour répondre à des applications industrielles et médicales exigeantes.

FORMULER, COLORER ET CONDITIONNER DES SILICONES SUR-MESURE

Le mot silicone est un terme courant qui désigne les polymères polysiloxanes.

Les polysiloxanes sont une famille de polymères dont le squelette est une chaîne polymère (plus ou moins longue) constituée d’un enchaînement de liaison Si-O. Les chaînes polymères peuvent être modifiées et fonctionnalisées lors de leur synthèse pour ajuster les propriétés finales du matériau : propriétés mécaniques, résistance chimique, résistance thermique…

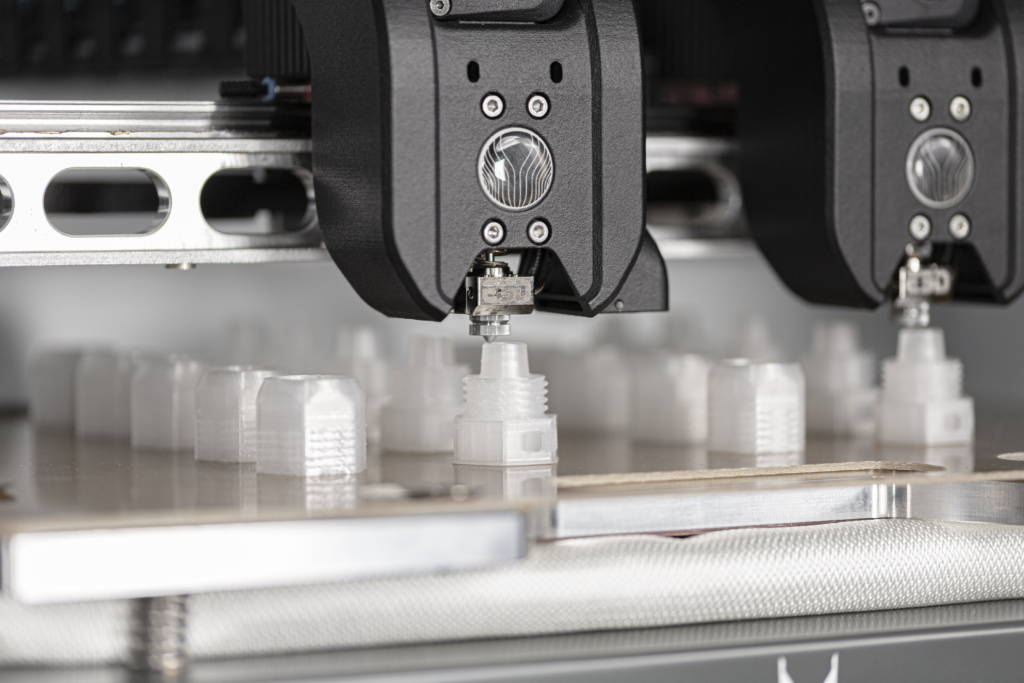

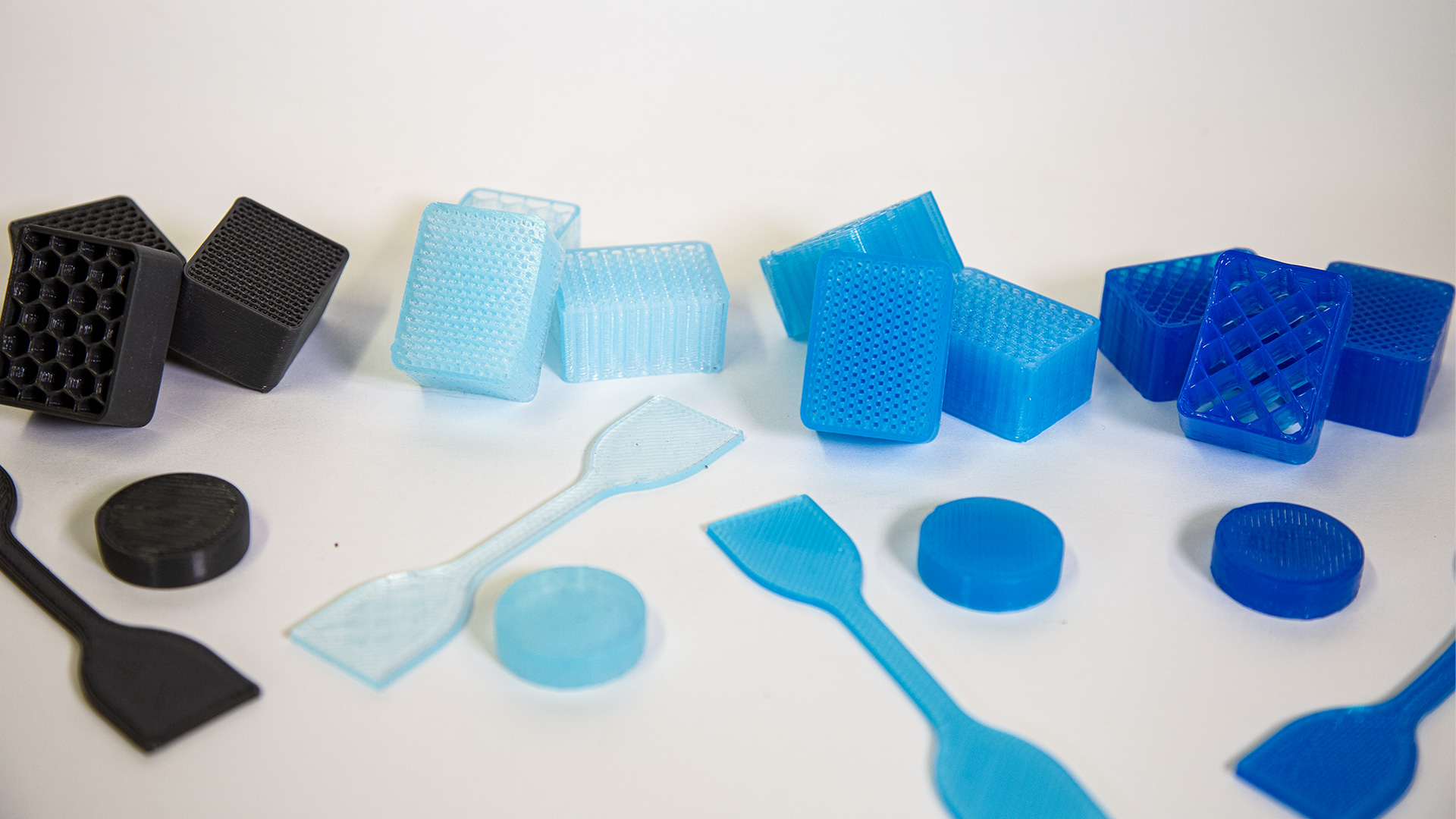

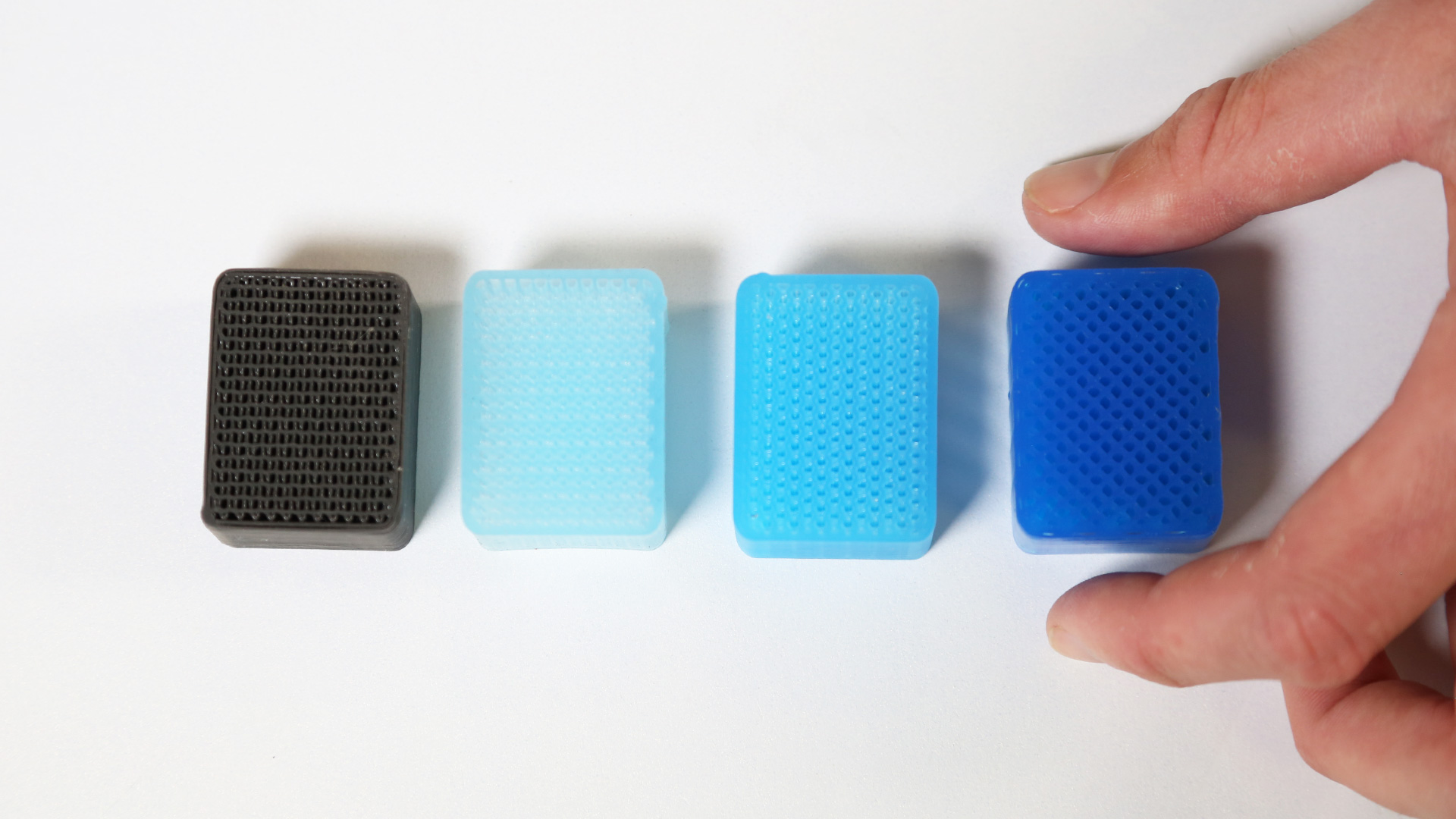

Impression 3D en silicone des démonstrateurs

Lors de l’étape de formulation, certains additifs, charges ou pigments peuvent être ajoutés pour modifier le comportement du polymère et ses propriétés finales :

- Propriétés mécaniques : en ajustant la formulation, il est possible d’améliorer la résistance à la déchirure ou d’augmenter la dureté du silicone par exemple

- Propriétés optiques : un grand nombre de colorants ou pigments peuvent être utilisé pour modifier la couleur ou l’opacité du matériau

- Viscosité et facilité de mise en œuvre

- Résistance au feu, propriétés magnétiques…

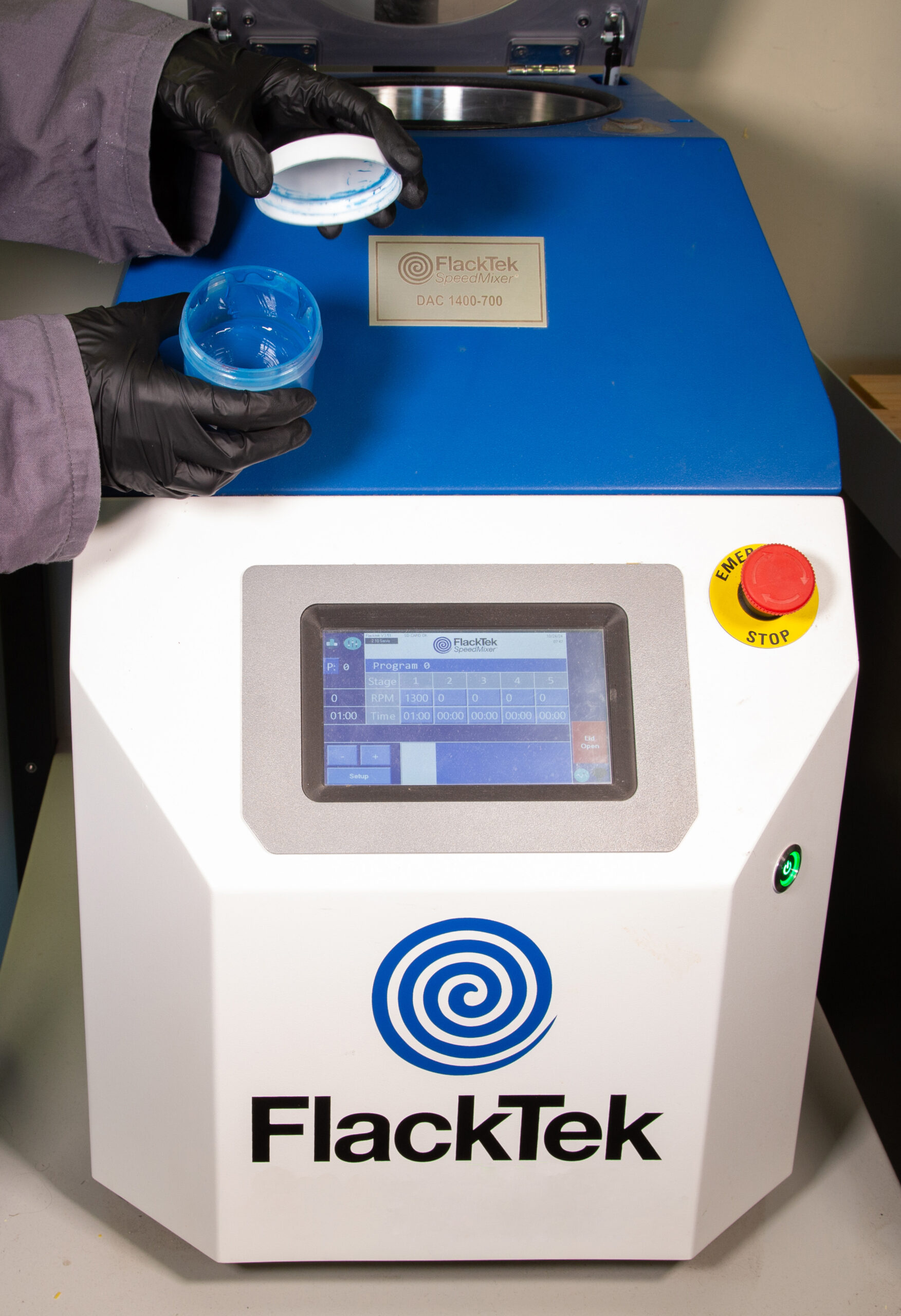

Mélange de la matière avec le mélangeur FlackTek

La formulation de silicones ouvre la porte à des applications permettant de répondre à des défis techniques précis pour du prototypage ou de la fabrication de pièces fonctionnelles. L’ajout de pigments, par exemple, donne la possibilité de confectionner des gardes de silicone de couleur customisée. Les charges fonctionnelles permettent également d’améliorer certaines propriétés spécifiques, comme la résistance au feu pour les secteurs ferroviaires et aéronautiques, la conductivité pour l’électronique, ou pour donner de nouvelles propriétés virucides pour le secteur médical par exemple. Il est possible de personnaliser facilement son silicone en utilisant un mélangeur planétaire, comme celui de FlackTek.

Les formulations sur mesure aident également à répondre aux normes et aux réglementations spécifiques de chaque industrie, assurant ainsi la conformité des produits finis. Cela est particulièrement crucial dans des secteurs tels que l’automobile, l’aérospatiale et le médical, où les exigences de performance et de sécurité sont très strictes.

CARACTERISER LES SILICONES POUR OPTIMISER LES PERFORMANCES EN IMPRESSION 3D

Grâce à leur résistance à la chaleur, leur biocompatibilité et leur élasticité, les silicones s’imposent comme des matériaux incontournables pour une vaste gamme d’applications.

Résistance thermique : Haute Température : Les silicones peuvent résister à des températures élevées, jusqu’à 250°C en utilisation continue, et dans certains cas spécifiques, jusqu’à 300°C. Basse Température : Ils restent élastiques et fonctionnels à des températures très basses, souvent inférieures à -60°C, idéal pour les applications exposées aux environnements extrêmes.

Résistance Chimique : Les silicones sont résistants à de nombreux produits chimiques, y compris les huiles, les solvants, les acides et les bases, ce qui les rend particulièrement adaptés pour des applications de masquage par voie humide, pour de l’étanchéité aux fluides ou des applications alimentaires ou médicales qui nécessitent un nettoyage rigoureux.

Analyse de la dureté des silicones

Test à l’élongation des silicones

- Résistance en traction : à l’aide d’une machine de traction, l’objectif est de mesurer la valeur de force maximale pour laquelle l’éprouvette, de section connue, rompt. A cette contrainte à rupture, est associée une déformation maximale (allongement à rupture). Grâce à ces valeurs, il est possible de comparer la résistance à la traction de deux matériaux et ainsi guider son choix, pour dimensionner sa pièce, en augmentant les épaisseurs par exemple, et garantir une meilleure résistance.

- Dureté (shA) : l’échelle de dureté shore A permet de comparer différents élastomères en fonction de leur dureté. Elle désigne la résistance de la pièce à la pénétration ou à la déformation sous pression.

- Résistance à la déchirure : sur le même principe que la mesure de résistance à la traction, le test est réalisé sur une éprouvette pré-entaillée cette fois. L’essai permet de mesurer la valeur de force maximale à laquelle l’éprouvette pré-entaillée rompt. Elle démontre la capacité à résister à la propagation d’une déchirure.

- Compression rémanente : un certain taux de compression est appliqué sur une éprouvette normée pendant une certaine durée et placée dans une étuve à une température donnée. Une fois refroidie et libérée de la contrainte, l’éprouvette est mesurée pour obtenir la compression résiduelle observée. Cette grandeur indique la capacité de la pièce à retrouver sa forme initiale après compression et est utile pour déterminer la déformabilité et le retour élastique de joints par exemple.

- Résilience – rebond : cette grandeur quantifie la valeur d’énergie restituée par un matériau. Si cette valeur est basse, alors les matériaux sont particulièrement adaptés pour des applications d’absorption de l’énergie, si l’énergie restituée est haute, alors le matériau a de bonnes propriétés de rebond.

- Résistance chimique : différentes éprouvettes d’un même matériau sont immergées dans des solvants, huiles, solutions acido-basiques, et hydrocarbures. Après immersion, les éprouvettes sont mesurées pour évaluer le gonflement. Après 24h hors de la solution, des essais mécaniques (tels que ceux présentés précédemment) sont réalisés pour mesurer la perte ou la conservation de propriétés mécaniques liée à l’exposition au fluide.

L’ensemble de ces caractérisations est crucial pour dresser le profil technique d’un matériau, mais il participe également à améliorer la compréhension du procédé, et l’impact des paramètres d’impression sur la performance des pièces obtenues par fabrication additive.

En effet, les pièces obtenues par fabrication additive MEX de silicone ont les mêmes propriétés que les pièces en silicone obtenues par coulée ou moulage. La réaction de réticulation du silicone a lieu pendant et après l’impression, ce qui crée des liaisons chimiques covalentes entre les couches. Cela permet d’obtenir des pièces complètement isotropes.

MAÎTRISER ET FIABILISER L’IMPRIMABILITE DES MATERIAUX LIQUIDES

Test rhéologique du silicone

De la même manière, le cordon extrudé par la buse est à l’état liquide au moment de la dépose. Mais afin d’éviter que la pièce ne s’écroule lors de sa construction, le « liquide » doit être suffisamment consistant, et supporter le poids des couches supérieures jusqu’à ce que le silicone soit finalement réticulé. Ainsi, les essais rhéologiques menés à Lynxter permettent :

- L’optimisation des paramètres d’impression

- Le développement de nouveaux matériaux innovants

- Le contrôle qualité et l’assurance des performances d’impression

POURQUOI CHOISIR LYNXTER POUR SON IMPRESSION SILICONE 3D ?

Depuis déjà sept ans, Lynxter s’affirme comme un acteur incontournable dans le domaine de l’impression 3D de silicones, offrant des solutions innovantes et sur mesure pour diverses applications industrielles et médicales.

- Expertise : Lynxter maîtrise l’ensemble du procédé de l’impression 3D, de la conception matériau à l’impression finale, en passant par le support imprimable.

- Contrôle : Contrôle qualité renforcé (vérification de la répétabilité et traçabilité des lots de matériaux produits par Lynxter)

- Accompagnement : Les experts en matériaux accordent une attention particulière à chaque projet de R&D pour assurer la réussite des différents développements sur la S300X – LIQ21 | LIQ11. Retrouvez l’ensemble des règles de conception liées à l’impression 3D de matériaux liquides élastomères ici.

- Développement de formule sur-mesure : A l’aide d’équipements spécialisés et d’un réseau de partenaires formulateurs, Lynxter a la capacité d’accompagner ses clients pour développer des formulations de silicones sur-mesure qui répondent précisément à leurs besoins.

- Grades spécifiques : Conception de matériaux techniques prêts à l’emploi, répondant à des cahiers des charges et cadres normatifs spécifiques

- MEX : L’ensemble des matériaux liquides, disponibles dans la gamme de matériaux Lynxter, est formulé pour avoir un comportement adapté à une mise en œuvre par fabrication additive MEX. Ces moyens de précisions sont également au service du contrôle qualité de nos matériaux en fin de production.

Pour découvrir comment nos solutions silicones peuvent transformer vos projets, n’hésitez pas à nous contacter.