Silicone en suspension dans un gel : parois fines et lattices deviennent possibles en impression 3D souple

Des clients créatifs, une machine ouverte, de nouvelles possibilités d’applications : zoom sur l’’impression 3D silicone dans le gel.

Une solution à explorer sur l’imprimante 3D S300X – LIQ21 | LIQ11 de Lynxter, qui propose une technologie qui s’adapte grâce à la modularité.

L’impression 3D de silicone dans le gel

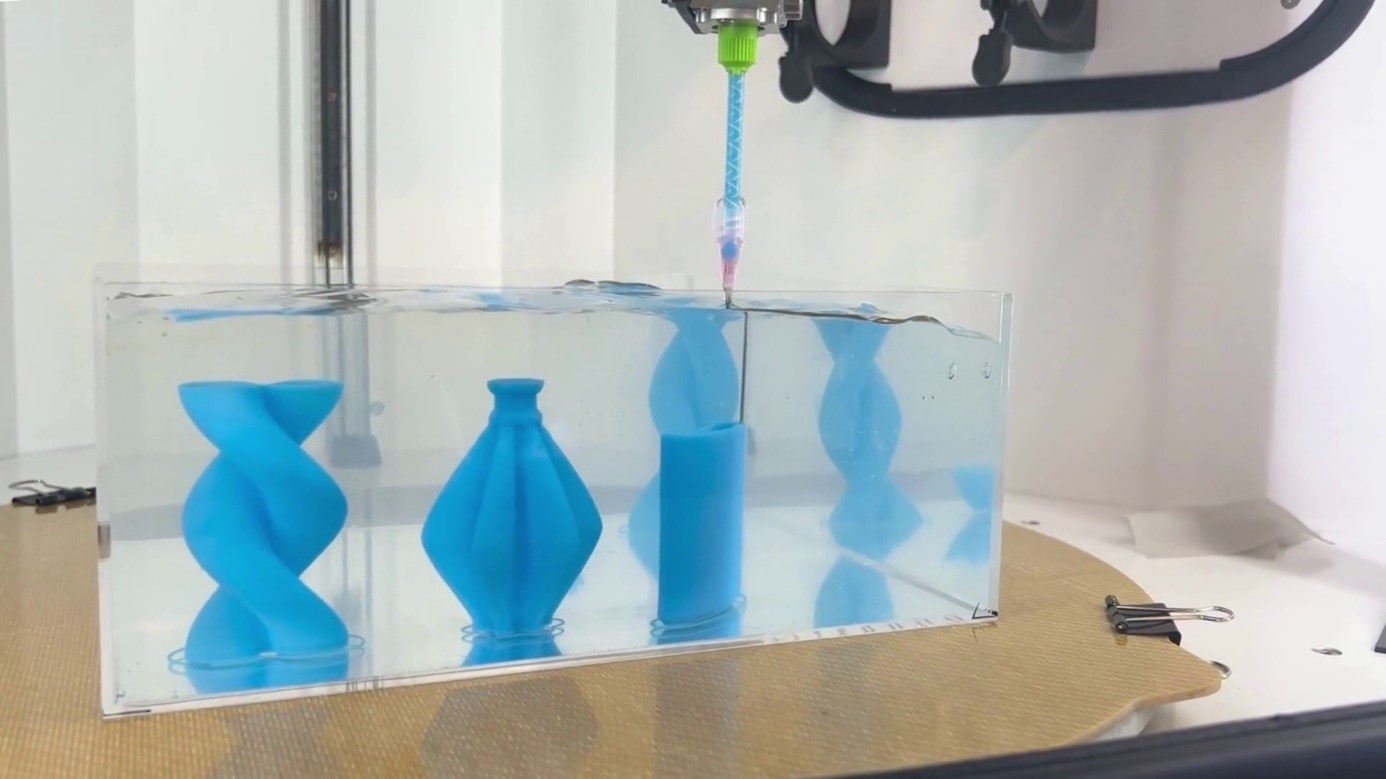

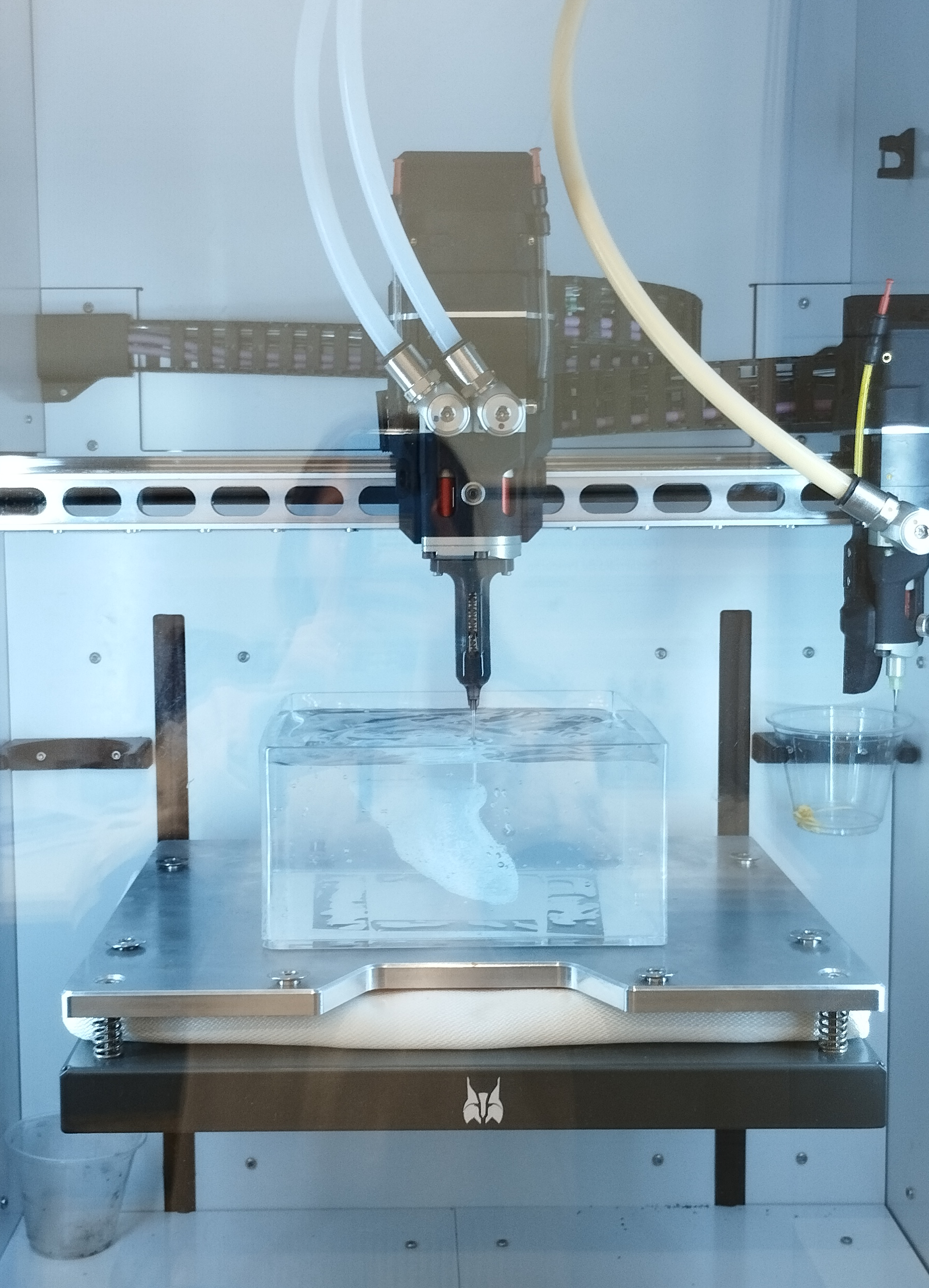

L’impression 3D dans le gel est une technique innovante qui s’inscrit dans la continuité de l’expertise de Lynxter en impression 3D d’élastomères. En extrudant la matière directement dans un bain de gel support, cette technologie permet de fabriquer des structures complexes tout en réduisant les contraintes liées à la gravité. Elle offre ainsi une plus grande liberté de conception, en rendant possible l’impression de formes délicates, aux parois fines et précises sans nécessiter de supports rigides. Cette approche minimise également le post-traitement, simplifiant le processus de fabrication. De plus, elle est particulièrement adaptée aux matériaux souples, ouvrant la voie à des applications dans les domaines médical, industriel et de la recherche.

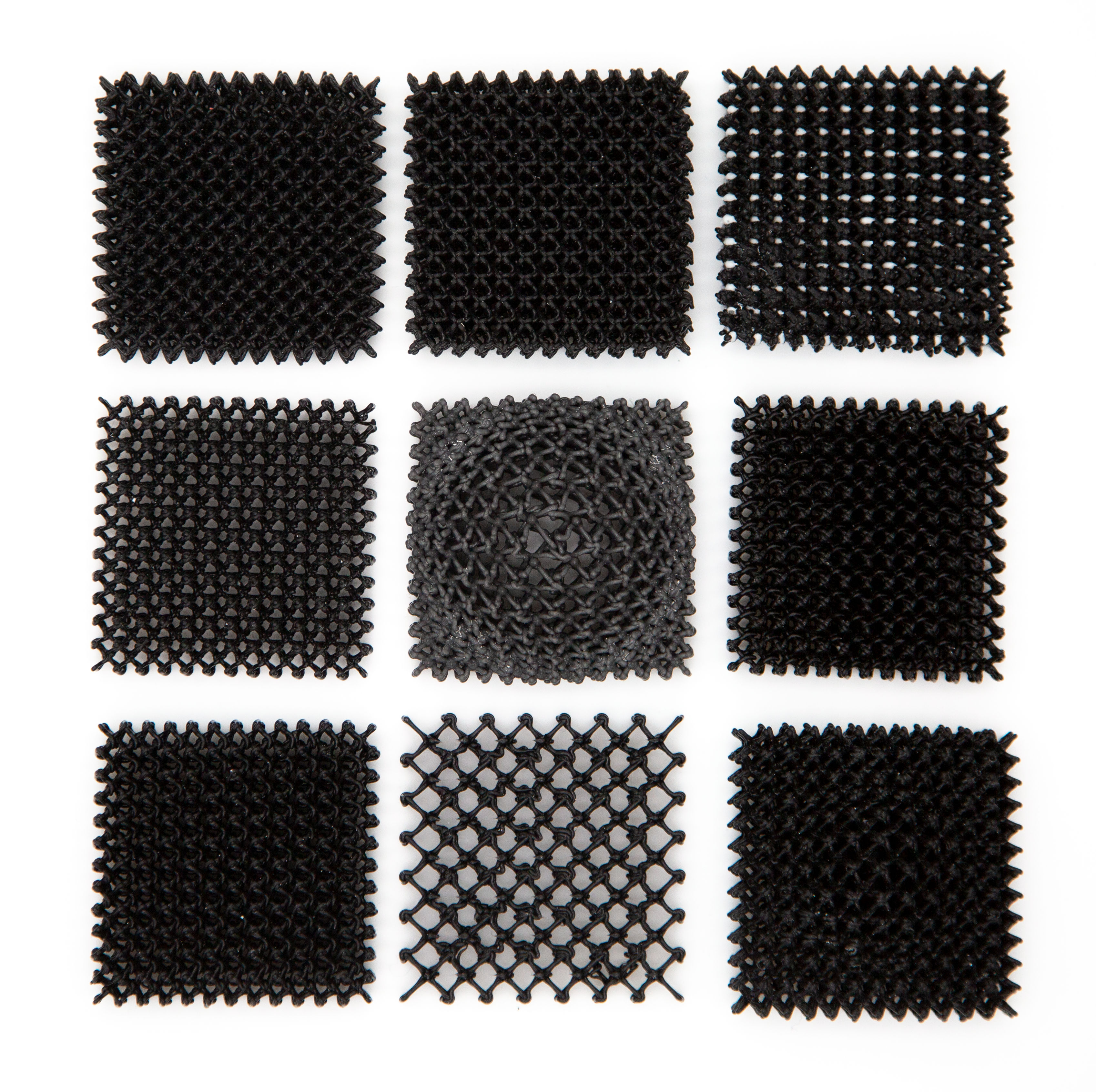

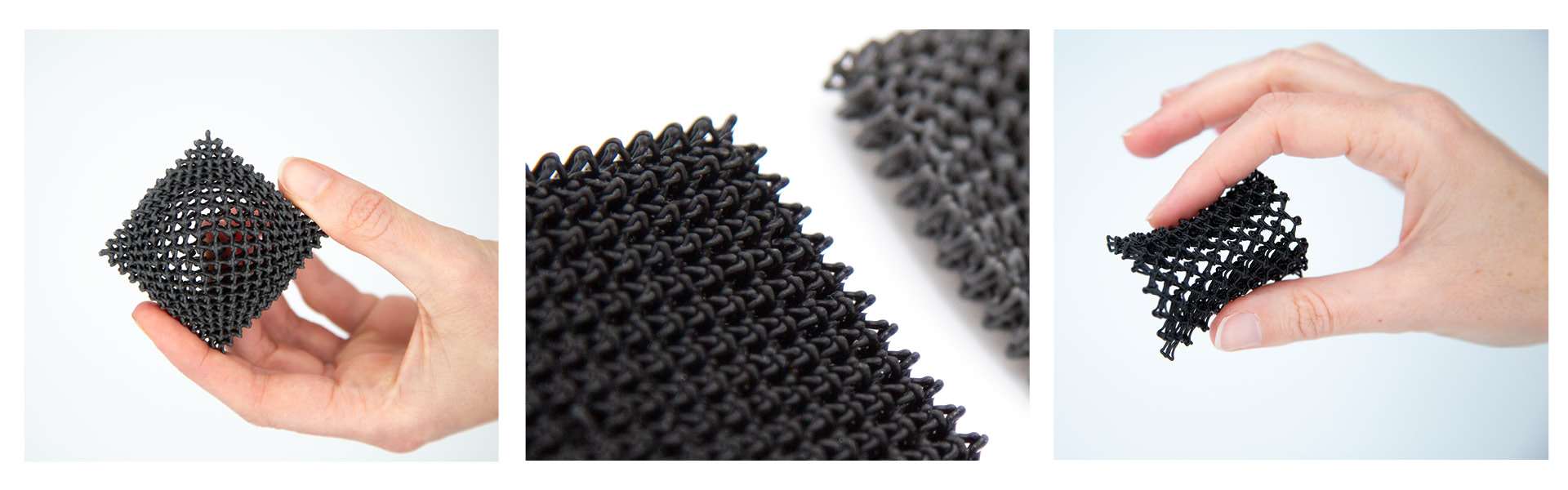

Ce processus permet, entre autres, de créer des structures lattices. Il s’agit de motifs répétés qui remplissent un volume ou épousent une surface. Idéal pour la conception de pièces plus légères avec des propriétés d’aération, d’absorption de chocs, de bruits et de vibration.

L’ouverture de la technologie, la solution pour répondre aux défis de demain

L’expertise phare de Lynxter repose sur l’impression 3D élastomère grâce à sa machine IDEX, la S300X – LIQ21 | LIQ11. Lynxter est le leader et précurseur de cette technologie, qui rend possible et accessible l’impression 3D de pièces complexes en silicone. Mais sa proposition ne s’arrête pas là. Lynxter, la R&D au cœur de son ADN, investit quotidiennement avec son équipe pour dépasser les limites et répondre à encore plus d’exigences de fabrication du marché. Tout cela ne serait pas possible si Lynxter n’avait pas pensé et développé son imprimante 3D, la S300X – LIQ21 | LIQ11, de manière ouverte et évolutive.

Nous avons à cœur d’accompagner nos prospects et clients dans leurs aspirations en leur proposant une solution ouverte et sur mesure. Notre technologie, qualifiée d’innovante par les experts, utilisée quotidiennement par des industriels et des chercheurs, s’adapte déjà aux défis de demain.

Des utilisations concrètes de la technologie

Certains de nos clients et partenaires exploitent cette technologie depuis plusieurs années, tirant parti de la liberté de conception offerte par cette machine ouverte pour repousser les limites de la créativité.

COP Chimie est l’un de nos partenaires historiques dans le développement de notre expertise en impression 3D de silicone. Spécialiste de la chimie des polymères appliquée à l’appareillage orthopédique externe, COP Chimie développe une solution d’impression 3D de silicone utilisant un gel support formulé en interne. Ce gel facilite le dépôt du silicone en garantissant précision et stabilité lors de l’impression.

L’objectif de COP Chimie est de proposer aux orthoprothésistes des solutions adaptées, parmi lesquelles l’impression 3D de silicone se distingue par sa capacité à répondre aux nombreuses exigences du secteur : personnalisation, confort, flexibilité, légèreté et biocompatibilité, entre autres.

Pour répondre à divers besoins, la société a donc développé et commercialisé un gel et une gamme de silicones contact peau disponibles en plusieurs duretés (5, 10, 25 et 40 Shore A), permettant d’adapter l’impression 3D à différentes applications orthopédiques.

IBV, l’institut de biomécanique de Valence, est l’un de nos clients qui a acquis la S300X – LIQ21 | LIQ11 et l’utilise principalement pour deux applications. Premièrement, réaliser une étude de faisabilité sur l’impression 3D appliquée aux modèles anatomiques à des fins éducatives, notamment pour l’entraînement aux chirurgies cardiovasculaires. Deuxièmement, fabriquer des bio modèles qui non seulement reproduisent la taille et la forme, mais aussi la texture, en particulier l’élasticité. Ces cas de figure impliquent des géométries organiques complexes aux parois fines, un champ d’application particulièrement adapté à l’impression en suspension dans du gel.

Pour aller plus loin avec de nouvelles propriétés pour les matériaux élastomères imprimés en 3D par extrusion (MEX), il peut être judicieux de troquer le bac de gel contre un bac de poudre. Cette approche permet d’imprimer des matériaux composites avec le procédé de Moulage Dynamique développé par 3Deus Dynamics, également possible sur la S300X – LIQ21 | LIQ11. L’équipe de Lynxter et 3Deus Dynamics sont là pour répondre à vos questions et vous accompagner dans le développement de vos projets avec ces nouveaux procédés de fabrication industriels.