L’impression 3D Silicone : Comment et pourquoi imprimer du silicone ?

Lynxter, pionner et leader de l’impression 3D modulaire revient sur le succès de l’impression 3D Silicone : le choix de cette matière, ses avantages, son procédé d’extrusion face aux méthodes traditionnelles et les cas de son utilisation dans l’industrie 4.0. À travers cet article, découvrez comment l’équipe R&D de Lynxter définit les bases et expérimentent chaque jour pour changer les règles et dépasser le cadre l’impression 3D liquide.

Impression de joints en silicone RTV2

Usuellement, les matériaux liquides sont mis en forme par moulage. Ce procédé est intéressant pour de la grande série mais la fabrication d’un moule est généralement longue et onéreuse. Bien que ce procédé soit viable pour ce type de production, il reste toutefois limité en termes de géométries puisqu’il ne permet pas de fabriquer des pièces à non-pleines, optimisées en termes de poids ou dureté. L’impression 3D silicone apporte alors une nouvelle solution complémentaire intéressante pour enrichir l’inventaire de formes et d’élasticités.

Le silicone

Définition : qu’est-ce qu’un silicone ?

Le silicone est la dénomination courante du polysiloxane, il s’agit d’une catégorie de chaînes polymères principalement constituées de silicium, d’oxygène et de groupements organiques. Les liaisons entre les atomes d’oxygène et de silicium permettent une grande mobilité de ces chaînes polymères, ce qui se traduit par une forte déformabilité du matériau à température ambiante.

Cette famille de polymères se distingue par leur stabilité chimique ainsi que pour leurs propriétés physiques et mécaniques.

Le silicone se présente sous plusieurs états selon sa structure macromoléculaire, la taille et la distribution de taille des chaînes qui le composent. Il existe alors des huiles et gommes silicones (utilisées comme additifs, lubrifiants, fluides hydrauliques), des gels (utilisés par exemple dans les prothèses mammaires, les selles de vélo) et enfin des élastomères. L’élastomère silicone est la forme la plus utilisée.

Qu’est-ce qu’un élastomère ?

Il s’agit de l’état réticulé du silicone (réseau tridimensionnel dense de chaînes silicones) qui permet d’obtenir ses propriétés connues d’élasticité.

Réaction de réticulation

Il est possible d’ajouter dans la formulation des charges renforçatrices et des additifs qui permettent d’améliorer les propriétés mécaniques ou thermiques de l’élastomère. Il existe plusieurs catégories d’élastomères silicones selon leur mode de réticulation :

· Élastomères vulcanisables à froid (RTV)

Les RTV1 (Room Temperature Vulcanization mono-component) se présentent sous forme de liquide monocomposant assez visqueux qui réticule progressivement au contact de l’humidité de l’air. La réticulation de ces silicones se fait à température ambiante et peut générer des sous-produits de réactions (acide acétique par exemple) ce qui restreint son utilisation. Les applications les plus répandues de ce type d’élastomère sont les colles, les adhésifs, les mastics et les joints d’étanchéité à poser à la main (ex. salle de bain).

Les RTV2 (Room Temperature Vulcanization bi-component) se présentent sous la forme de deux parties liquides relativement fluides. La réticulation de ces silicones se fait en mélangeant les deux parties à température ambiante. Sa faible viscosité le rend facile à utiliser de manière générale, mais plus particulièrement pour le moulage-injection ou encore la prise d’empreintes. Il n’émet pas de sous-produits de réaction et est donc très intéressant pour le secteur médical. Il peut donc être employé pour des utilisations nécessitant le contact avec la peau ou même alimentaire. En 2023, Lynxter créait le SIL-001, le premier silicone RTV2 50 SHA prêt à imprimer.

Impression de 27 pièces en silicone RTV2 en 30 min pour le masquage industriellesur la S300X

· Élastomères vulcanisables à chaud (HTV)

Les HCR (High Consistency Rubber) se présentent sous forme d’un bloc pâteux de silicone monocomposant ou bicomposant, qui réticule sous pression et haute température. Traditionnellement ce type de silicone est mis en œuvre grâce à des mélangeurs à cylindre ou calandreuses pour former un silicone avec de grandes résistances à la rupture et à la déchirure, ainsi qu’une bonne résistance au vieillissement. Cela le rend particulièrement indiqué pour des applications industrielles (joints, tubes, protection de câblerie).

Les LSR (Liquid Silicon Rubber) se présentent sous la forme de deux parties liquides assez visqueuses qu’il faut mélanger puis chauffer pour conduire à la réaction de réticulation. Ce type d’élastomère silicone possède de très bonnes propriétés mécaniques et couvre une large plage de dureté. Il est très approprié pour les applications nécessitant un contact alimentaire ou une utilisation médicale.

Parmi l’ensemble des élastomères techniques existants, le silicone sera à privilégier pour sa très bonne résistance en température (de -50°C à 250°C en moyenne) et son inertie chimique qui permet une utilisation dans des milieux exigeants : au contact de solvants, hydrocarbures mais aussi au contact de la peau ou de produits alimentaires.

Comparaison de resistance au solvant acétone entre le silicone RTV2 et le TPU

L’impression 3D liquide par MEX

Comment imprimer une matière liquide ?

Lynxter développe depuis 2016 plusieurs technologies d’impression sur l’imprimante 3D modulaire S600D : l’extrusion de filaments thermoplastiques, de pâtes chargées et de liquides mono et bi composants. La technologie d’impression 3D de liquide est disponible sous deux formats de têtes d’impression conçues par Lynxter : la tête-outil LIQ11 permet d’imprimer des liquides monocomposants (ex. RTV1), tandis que la tête-outil LIQ21 permet d’imprimer des liquides bi composants (ex. RTV2 ou LSR) qui doivent être mélangés entre eux pour passer d’un état liquide à solide.

Tête-outil d’impression 3D liquide LIQ21 sur la S600D

Le liquide à imprimer nécessite dans un premier temps d’être conditionné sous forme de seringues raccordables munies d’un piston. Les têtes-outils Lynxter d’impression de liquides sont équipées de pompes de dosage volumétrique qui donnent accès à une haute précision de dépose et de dosage. Les seringues sous pression (air comprimé) alimentent ces pompes en matière première. Ces dernières convoient et dosent la quantité de matière à imprimer qui est déposée à l’aide d’une buse de précision raccordée à la sortie de la pompe. La tête-outil LIQ21 utilise, entre la pompe et la buse, un mélangeur statique qui conduit au mélange homogène des deux composants liquides à imprimer.

Le principe de ce procédé de fabrication additive est similaire au procédé FFF/FDM/MEX : il s’agit de déposer des cordons les uns après les autres, couche après couche, jusqu’à la construction complète de l’objet à imprimer.

En revanche, le cordon déposé n’est pas figé en sortie de buse (comme lorsque le thermoplastique est refroidi en sortie d’extrusion) : le liquide imprimé est formulé pour avoir une rhéologie spécifique telle que la matière soit superposable sur elle-même sans s’effondrer. La réaction de réticulation a lieu pendant et après l’impression et « fige » la matière déjà mise en forme. Après réticulation, la pièce obtient ses propriétés physico-chimiques finales.

Ainsi, les matériaux liquides imprimables par le biais de cette technologie sont essentiellement de nature thermodurcissable (avec un comportement élastomère pour les silicones).

Impression 3D silicone RTV2 et RTV1 par les tête-outils LIQ11 et LIQ21

L’impression 3D silicone

Lynxter, expert de la fabrication additive silicone

L’un des avantages des technologies d’impression 3D, est leur réactivité. Dans le cas du silicone, elles permettent de fabriquer des pièces de rechange en urgence, pour de la maintenance ou en cas de rupture d’approvisionnement. Les pièces ainsi fabriquées sont en « bonne matière » et donc directement fonctionnelles en sortie de l’imprimante.

Puisque la fabrication de moule n’est plus nécessaire, l’itération de design des pièces se fait plus facilement, plus rapidement et donc plus économiquement. La CAO maîtrisée, il est également possible de réfléchir à un allègement de la pièce finale en ajustant le taux et le motif de remplissage.

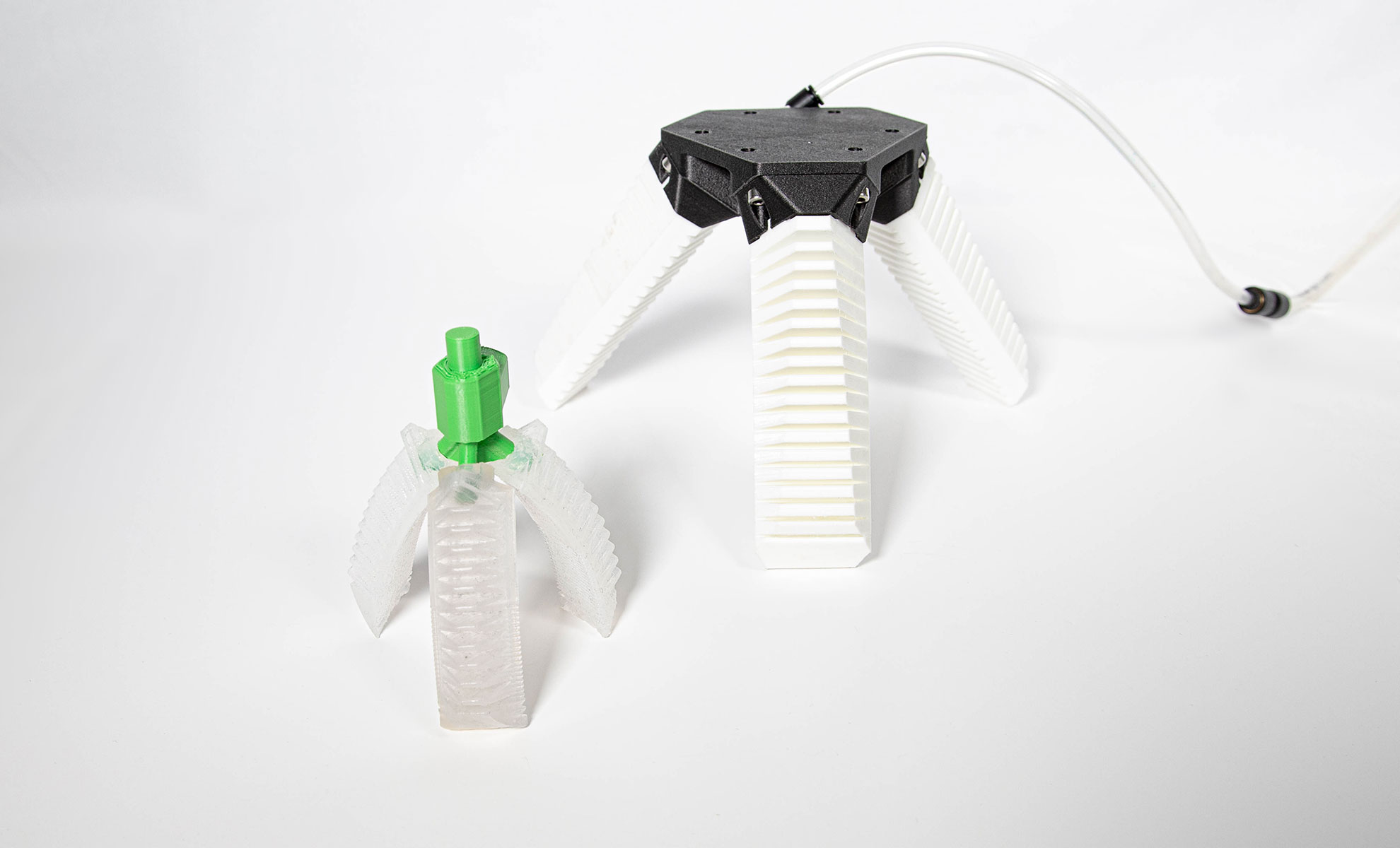

Prèhenseur ventouse en silicone RTV2

Les pièces en silicone obtenues par fabrication additive sur la S600D et la S300X, imprimante 3D silicone, ont des propriétés mécaniques équivalentes aux pièces obtenues par moulage ou coulée. La dépose de matériau liquide permet de créer des liaisons chimiques covalentes entre les couches et donc d’obtenir des pièces complètement isotropes.

Idéale pour de la fabrication de pièces sur mesure, l’impression 3D de silicone facilite la prise en charge et le suivi des patients dans le médical. Il est possible d’ajuster et de retravailler un dispositif en ajustant la CAO, sans nécessiter une nouvelle prise d’empreinte par exemple.

Depuis 2017, Lynxter développe son expertise sur la fabrication additive de silicone. L’ensemble des travaux effectués depuis lors ont été réalisés en étroite collaboration avec des partenaires matériaux et ont permis d’aboutir à une gamme de matériaux silicones pour l’impression 3D.

Lynxter peut compter sur un laboratoire équipé de moyens de formulation et de conditionnement de matière première qui facilite et accélère le développement. Tous les matériaux disponibles sur l’écosystème Lynxter possèdent un set de paramètres d’impression prêt à être utilisé dans le logiciel de tranchage. L’expertise matériau et procédé de Lynxter permet de fournir une solution clé en main et d’accompagner les clients pour le développement de leurs applications.

Actuellement, la gamme de silicones compatibles avec la S600D s’étend sur plusieurs duretés et compte des silicones RTV1 et RTV2. Certains de ces matériaux possèdent des propriétés spécifiques telles que le contact peau (ISO 10993-5).

Les différentes duretés de silicones imprimées par Lynxter

Les cas d’applications et d’utilisations de l’impression 3D silicone

Aujourd’hui, l’impression 3D de silicone est utilisée dans de nombreux secteurs pour ses caractéristiques chimiques et thermiques, afin de réaliser des pièces sur mesure, ou des pièces de rechange.

Timelapse de la plaquette imprimée par l’imprimante 3D silicone S300X

Une avancée dans le médical

Dans le domaine médical, l’impression 3D de silicone est employée dans la réalisation de support d’entraînement de sutures, dans la production de pièces orthopédique (podologie, orthoprothésie), mais aussi d’implants médicaux pour l’épithésie, ou de plaquette de poche d’ostomie par exemple.

Impression silicone pour le médical – Appareil orthopédique

Une réactivité améliorée dans l’industrie

Dans l’industrie, cette technologie peut être utilisée dans des applications de masquage pour traitements de revêtement de surfaces. Elle est également utile pour la production de joints à forme unique répondant à n’importe quelle situation d’étanchéité. Enfin, elle permet le développement et la production de préhenseurs pour la soft robotics qui représente aujourd’hui un réel enjeu dans l’évolution des lignes industrielles.

Préhenseur à pince – soft robot Schneider Electric

Un nouveau terrain de jeu

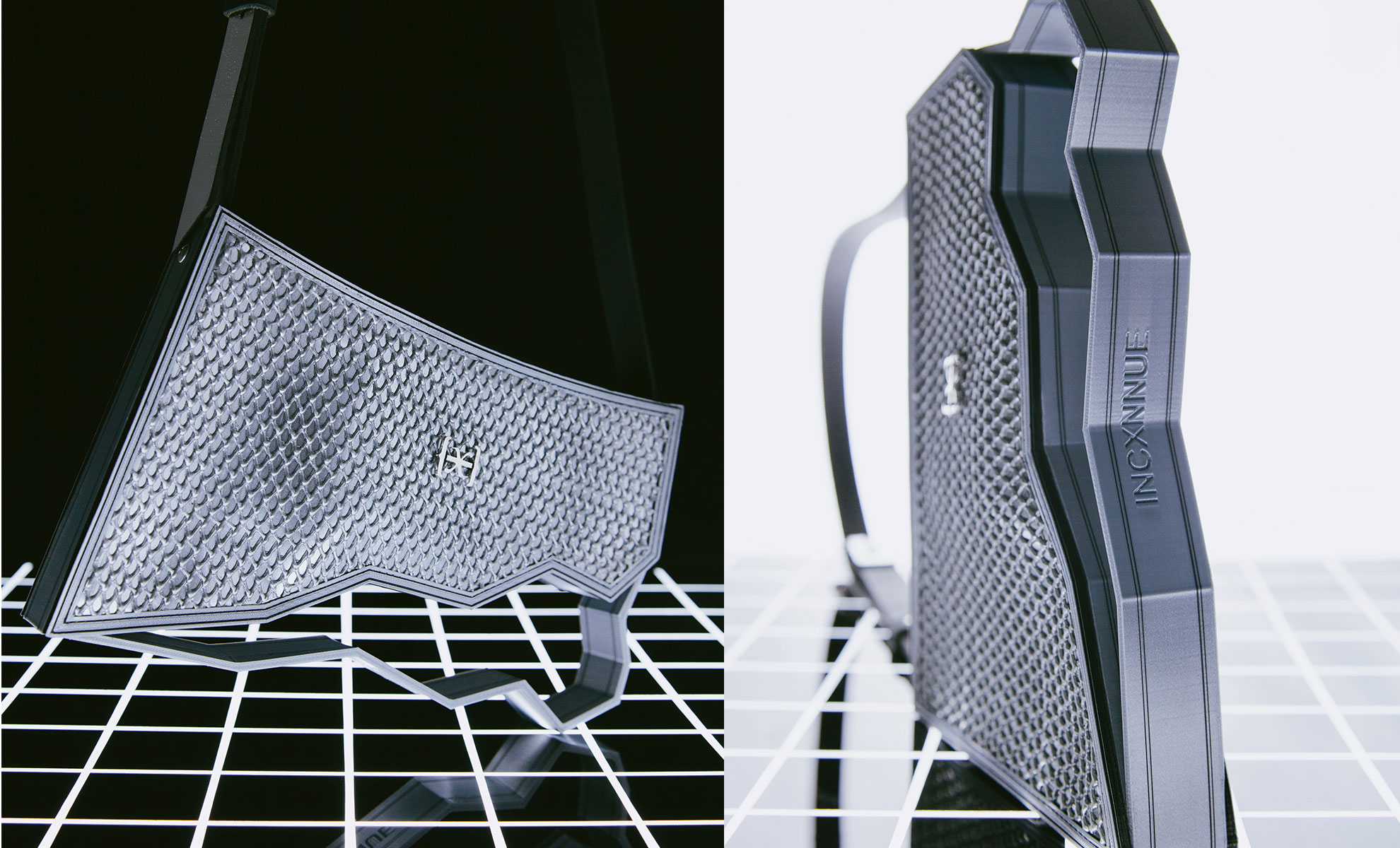

De même, il est possible de fonctionnaliser des textiles en imprimant directement à leur surface. Les textiles ainsi fonctionnalisés répondent à des problématiques d’esthétisme dans le secteur de la mode ou d’ajout de fonctions, par exemple antidérapantes (chaussettes, bas). Le textile est entièrement réinventé grâce à l’impression silicone sur les tissus et ou les cuirs.

Silicone RTV2 imprimé en 3D sur du textile

Sac imprimé en 3D PRYSM Lynxter x Incxnnue

S300X : l’impression 3D de silicone avec un support

Lynxter présente l’innovante S300X, une machine d’impression 3D à la pointe de la technologie.

Dotée de la technologie innovante IDEX (Independent Dual Extruder), la S300X a la capacité d’imprimer des silicones et des polyuréthanes de qualité médicale et industrielle, offrant un support pour la production de pièces à la conception complexe.

La S300X contribue à l’accélération de l’innovation dans le domaine de l’impression 3D d’élastomères. Associée au support hydro-soluble SUP-001, elle permet aux utilisateurs d’explorer des géométries complexes. Avec la S300X, Lynxter souhaite contribuer à l’avancement de l’impression 3D silicone, en ouvrant de nouvelles possibilités et en favorisant les progrès dans ce domaine.

S300X – LIQ21 | LIQ11 – Imprimante 3D Silicone et polyuréthane

Impression d’une pièce en silicone de forme complexe avec support

Avec sa technologie de fabrication additive par dépose de silicone liquide, Lynxter ouvre le champ des géométries et applications possibles. Sur cette lancée, l’objectif est d’élargir (encore) la gamme de silicones et matériaux imprimables, de diversifier les tailles de conditionnements et de continuer à repousser les limites de cette technologie.

téléchargez le livre blanc

Téléchargez « Améliorez votre activité avec l’impression 3D silicone » (actuellement disponible en anglais seulement).

Découvrez comment cette nouvelle technologie peut augmenter votre productivité et votre innovation. Ne manquez pas cette opportunité de gagner un nouvel avantage compétitif.